1. Wprowadzenie

W pierwszej czêci artyku³u [1] zwrócono uwagê czytelni-ka na znaczenie jakoci wyników pomiarów uzyskiwanych w przedsiêbiorstwach produkcyjnych. Przedstawiono wówczas istotê i cel oceny systemów pomiarowych stoso-wanych w procesach wytwarzania (statystyczna analiza systemu pomiarowego zorientowana jest na zrozumienie procesu pomiarowego, okrelenie w nim b³êdu pomiaru w sposób ilociowy, a celem jego oceny jest ocena ade-kwatnoci stosowanego systemu pomiarowego do sterowa-nia procesem wytwarzasterowa-nia i produkowanym wyrobem). Omówiono wybrane statystyczne w³aciwoci systemów pomiarowych (dok³adnoæ oraz jej sk³adowe poprawnoæ i precyzjê, wskanik ³¹cznej powtarzalnoci i odtwarzalno-ci systemu pomiarowego R&R), a tak¿e wskazano na znane metody oceny systemów pomiarowych (metoda roz-stêpów, metoda rednich i rozstêpów oraz metoda ANOVA). Wskazano na to, ¿e uzyskanie odpowiedzi na pytanie, czy dany system pomiarowy jest przydatny, jest trudne w prak-tyce, poniewa¿ metody ich oceny trudno jest zaimplemen-towaæ w dynamiczne warunki trwaj¹cej produkcji, a szaco-wania laboratoriów pomiarowych nie odzwierciedlaj¹ rze-czywistych warunków, jakie panuj¹ na hali produkcyjnej podczas dokonywania pomiarów, a wiêc w miejscu stoso-wania tych systemów istniej¹ce metody analizy syste-mów pomiarowych maj¹ charakter off-line.

Autorzy wskazali na lukê w statystycznym sterowaniu pro-cesami, która przejawia³a siê brakiem metod sterowania i nadzorowania procesami pomiarowymi w trybie on-line. Wskazano dalej, ¿e mo¿liwe i uzasadnione jest wykorzy-stanie istniej¹cych danych z procedur sterowania procesem wytwarzania do oceny wybranych w³aciwoci stosowane-go systemu pomiarowestosowane-go oraz, ¿e mo¿liwe jest monitoro-wanie procesu pomiarowego podczas procesu wytwarza-nia, a wiêc na bie¿¹co.

Opisano opracowane za³o¿enia teoretyczne i zaproponowa-ne praktyczzaproponowa-ne rozwi¹zanie w postaci metody oceny przy-datnoci systemu pomiarowego, w³¹czonej w pêtlê stero-wania procesem wytwarzania i wykorzystuj¹cej istniej¹ce dane (dane pobierane z procesu wytwarzania do statystycz-nego sterowania nim). Przedstawiono autorsk¹ metodê bie-¿¹cej oceny przydatnoci systemu pomiarowego w procesie wytwarzania i opisano narzêdzia graficzne, które dla niej opracowano celem monitorowania precyzji systemu po-miarowego kartê ró¿nic rednich AD (ang. AD-chart Average Difference chart) oraz kartê wskanika %R&R (ang. %R&R index chart).

W bie¿¹cej, drugiej czêci artyku³u autorzy prezentuj¹ opracowan¹ dla zaproponowanych w [1] rozwi¹zañ imple-mentacjê komputerow¹. Powsta³e oprogramowanie nazwano IRRA (ang. Instanteous %R&R Analysis) Krótkoterminowa

Analiza %R&R. Opisano tak¿e badania weryfikacyjne po-wsta³ej metody o charakterze on-line, które przeprowadzo-no w wybranych przedsiêbiorstwach produkcyjnych. 2. Implementacja komputerowa metody bie¿¹cej oceny

przydatnoci systemu pomiarowego w procesie wy-twarzania IRRA

Celem weryfikacji skutecznoci powsta³ej metody i opra-cowanych rozwi¹zañ (karty ró¿nic rednich AD oraz karty wskanika %R&R), opracowano ich implementacjê kom-puterow¹, któr¹ nazwano IRRA (akronim od ang. Instante-ous %R&R Analysis) Krótkoterminowa Analiza %R&R. Narzêdzie to oprogramowano przy u¿yciu Microsoft Excel 2007 oraz Visual Basic.

Aplikacjê opracowano w jêzyku angielskim. Umo¿liwia ona: - wprowadzenie informacji o systemie pomiarowym (wy-niki poprzedniego badania systemu pomiarowego, dane przyrz¹du, informacje o operatorach) oraz o procesie wytwarzania, dla którego ten system jest stosowany (in-formacje o produkowanym wyrobie, dane statystyczne-go sterowania tym procesem),

- wprowadzanie i zapis danych pomiarowych przez opetorów z uwzglêdnieniem rodzaju danych (pomiary w ra-mach statystycznego sterowania procesem wytwarzania lub powtórzenie serii pomiarów na potrzeby badania sys-temu pomiarowego) i ich identyfikacji (data, zmiana), - wykonanie podstawowych analiz statystycznych (m.in.

wyznaczanie miar po³o¿enia, rozproszenia, obliczanie ró¿nicy ze wskazañ operatorów, wyznaczanie wskani-ka R&R oraz jego wyra¿enia procentowego w odniesie-niu do tolerancji i/lub odchylenia standardowego proce-su wytwarzania),

- tworzenie kart kontrolnych (karty dla procesu wytwarzania oraz karty AD i karta %R&R dla procesu pomiarowego), - bie¿¹c¹ ocenê stosowanego systemu pomiarowego

w oparciu o ustalone kryteria akceptacji.

G³ównym celem aplikacji IRRA jest umo¿liwienie analizy procesu pomiarowego równolegle z ocen¹ procesu wytwa-rzania z wykorzystaniem autorskich kart kontrolnych: AD i karty %R&R oraz ocena systemu pomiarowego w trybie on-line. Bie¿¹ca ocena systemu pomiarowego dokonywana jest poprzez jego zaklasyfikowanie do jednego z trzech ob-szarów decyzyjnych w oparciu o kryteria akceptacji. Apli-kacja mo¿e wspomagaæ pracê in¿yniera procesu oraz spe-cjalisty ds. jakoci.

Program IRRA przeznaczony jest do pracy na komputerach klasy PC z zainstalowanym system Microsoft Windows. Minimalne wymagania systemowe i sprzêtowe w tym za-kresie to: procesor 500 MHz, pamiêæ RAM 256 MB, dysk twardy 1,5 GB, oprogramowanie Microsoft Win-dows XP/Vista/7 i Microsoft Excel 2007.

Magdalena DIERING, Edward PAJ¥K

BIE¯¥CA OCENA PRZYDATNOCI SYSTEMÓW POMIAROWYCH.

CZÊÆ II: WERYFIKACJA METODY

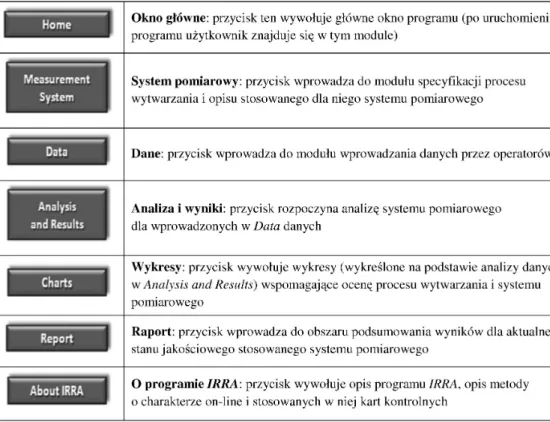

Aplikacja zbudowana jest z czterech podstawowych modu-³ów s³u¿¹cych wprowadzaniu danych i analizie systemu pomiarowego. S¹ nimi: Measurement System (system po-miarowy), Data (dane), Analysis and Results (analiza i wy-niki) oraz Charts (wykresy).

G³ówne okno programu (ang. Home) zawiera jego nazwê oraz pasek nawigacyjny, dziêki któremu u¿ytkownik ma dostêp do wszystkich jego modu³ów (tab. 1). Kolejnoæ

u³o¿enia poszczególnych modu³ów nie jest przypadkowa porz¹dkuje ona pracê u¿ytkownika (od wprowadzenia informacji o procesie wytwarzania i stosowanym syste-mie pomiarowym, przez wprowadzanie danych i ich ana-lizê, a¿ do analizy kart kontrolnych i oceny systemu po-miarowego).

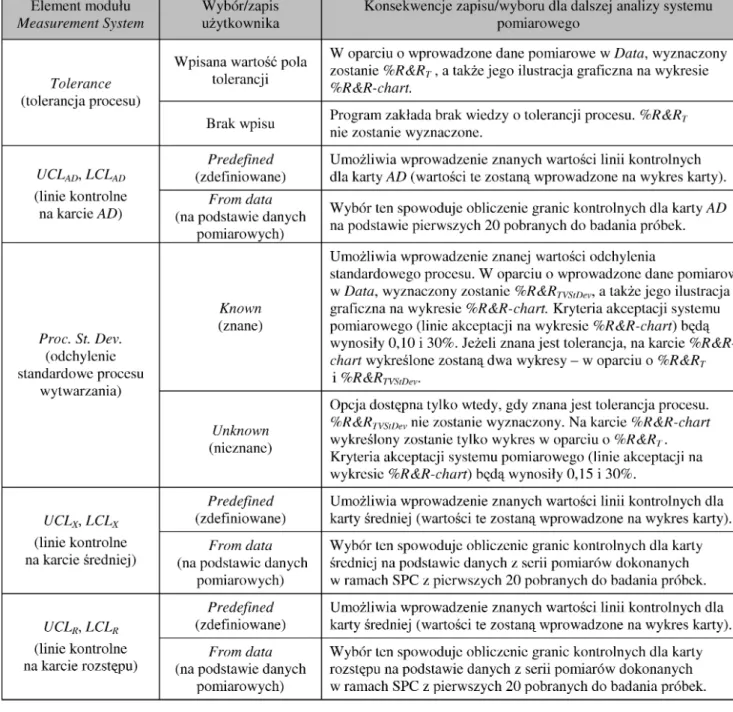

Informacje wprowadzane przez u¿ytkownika w module Measurement System to (rys. 1):

data i wyniki badania metod¹ ARM lub ANO-VA (data zatwierdzenia systemu pomiarowego do stosowania), informacje o

produ-kowanych elementach (numer czêci, specy-fikacja, kluczowa cha-rakterystyka, wartoæ nominalna, tolerancja, sposób pomiaru), informacje o procesie

wytwarzania (linia pro-dukcyjna, nazwa proce-su, odchylenie stan-dardowe, wartoci linii kontrolnych kart She-wharta),

informacje o systemie pomiarowym (informa-cje o stosowanym przy-rz¹dzie pomiarowym, dane operatorów, war-toci granic kontrol-nych dla karty AD). Tab. 1. Funkcje przycisków paska nawigacyjnego programu IRRA

Znajomoæ lub brak wiedzy o niektórych elementach tego modu³u determinuje póniejsz¹ analizê wprowadzanych danych. Konsekwencje postêpowania w tym module dla dalszej analizy systemu pomiarowego opisuje tabela 2. Modu³ Data jest przeznaczony dla operatorów. Ka¿dy z nich jest definiowany przez odpowiedni wybór w polu Appraiser pasek wyboru operatora poród tych zdefi-niowanych przez g³ównego u¿ytkownika programu w mo-dule Measurement System. Wybór operatora uruchamia identyfikacjê pomiarów program okrela datê, zmianê robocz¹ i numer kolejnej próbki. Operator okrela seriê pomiarów (ang. trial), któr¹ przeprowadzi do wyboru ma SPC measures, czyli pomiary próbki w ramach SPC (na ich podstawie opracowane zostan¹ wykresy redniej i rozstêpu procesu wytwarzania) i repeated measures, czyli powtórzenie pomiarów na potrzeby bie¿¹cej oceny systemu pomiarowego.

W oknie modu³u Data zdefiniowany jest obszar wprowa-dzania danych pomiarowych (rys. 2). Operator ma dostêp tylko do bie¿¹cej próbki. Niepoprawny zapis wyników po-miarów (np. brak jednego z wyników), brak zdefiniowania operatora czy brak wyboru rodzaju serii pomiarów unie-mo¿liwi zapis danych do dalszej analizy. Ka¿dy z wymie-nionych b³êdów zostanie zasygnalizowany operatorowi od-powiednim komunikatem przy próbie zapisu danych. Modu³y Analysis and Results oraz Charts s³u¿¹ interpreta-cji wyników przeprowadzonej analizy danych. Pierwszy z nich zawiera tabele z wynikami pomiarów wprowadza-nych w Data przez operatorów oraz wyniki obliczeñ prze-prowadzonych na ich podstawie i w oparciu o informacje zawarte w Measurement System (rys. 3).

W ramach obliczeñ porednich, u¿ytkownik widzi wartoci rednie ka¿dego z operatorów dla ka¿dej z pobranych pró-bek, ró¿nice z nich (Diff), rozstêpy z wyników operatorów

dla poszczególnych czêci, a tak¿e rozstêp redni dla ka¿-dej próbki. Ostatnia tabela zamieszczona w module Analy-sis and Results zawiera informacje o stanie systemu pomia-rowego wartoci wskanika R&R oraz wartoci %R&RT

i %R&RTVStDev. W odniesieniu do ustalonych kryteriów

akceptacji [6, 7], program ocenia system pomiarowy.

Dla przedstawienia wyników bie¿¹cej oceny systemu pomiarowego zastosowano ³atwe w interpretacji barwy drogowej sygnalizacji wietlnej: kolor zielony system jest nadal zdolny, kolor ¿ó³ty system warunkowo zdolny, czerwony niezdolny system pomia-rowy (rys. 4), co ma intuicyjnie (na pierw-szy rzut oka) u³atwiæ u¿ytkownikowi pro-gramu rozpoznawanie sygna³ów wskazuj¹-cych na ewentualne rozregulowanie systemu pomiarowego lub na koniecznoæ zastosowa-nia dzia³azastosowa-nia koryguj¹cego.

Ocena systemu pomiarowego jest odwie-¿ana z ka¿d¹ kolejn¹ pobran¹ próbk¹. Modu³ Charts zawiera cztery karty kontrol-ne, s³u¿¹ce graficznej analizie systemu po-miarowego oraz wspomaganiu decyzji o sta-nie procesu wytwarzania (na podstawie rów-noleg³ej obserwacji i interpretacji obrazów na kartach sterowania procesem wytwarzania i kartach systemu pomiarowego). Wykrelane

karty to: karty rednich i rozstêpu procesu wytwarzania, karta AD oraz karta %R&R. Poza wykresami monitorowa-nych statystyk (rys. 5), na kartach wykrelane s¹ linie do-datkowe, takie jak granice kontrolne i/lub tolerancji, linie centralne czy linie decyzyjne (linie kryteriów akceptacji systemu pomiarowego 0, 10% lub 15% i 30% [6]). Rys. 2. Modu³ Data widok z programu IRRA

U¿ytkownik mo¿e edytowaæ aplikacjê (np. zapisaæ plik z danymi z analizy systemu pomiarowego, wydrukowaæ in-formacje z wybranych modu³ów), korzystaj¹c z górnego menu programu Microsoft Excel.

3. Weryfikacja przemys³owa opracowanych rozwi¹zañ 3.1. Metodyka badania weryfikacyjnego

Badanie weryfikacyjne metody przeprowadzono na podsta-wie danych uzyskanych w dwóch przedsiêbiorstwach

(auto-rzy nie uzyskali zgody na opublikowanie nazw przedsiê-biorstw, w których prowadzono badania weryfikacyjne me-tody o charakterze on-line), w oparciu o rzeczywiste procesy wytwarzania: w procesie szlifowania piercieni ³o¿ysko-wych oraz w produkcji akumulatorów kwaso³o¿ysko-wych w pro-cesie zgrzewania bloków z wieczkiem i w propro-cesie pastowa-nia p³yt akumulatorowych. Celem weryfikacji przemys³owej by³a ocena skutecznoci opracowanych rozwi¹zañ.

Metodykê przeprowadzonych badañ ujêto w schemat po-stêpowania przedstawiony na rysunku 6.

Rys. 4. Wykorzystanie barw drogowej sygnalizacji wietlnej do interpretacji wyniku oceny SP widoki z programu IRRA

3.2. Miary skutecznoci opracowanych rozwi¹zañ Weryfikacjê poprzedzono zdefiniowaniem miar i kryteriów skutecznoci dla zaproponowanej metody.

Skutecznoæ definiowana jest jako stopieñ osi¹gniêcia przez system za³o¿onego dla niego celu [2] (stopieñ, w ja-kim planowane dzia³ania s¹ zrealizowane i planowane wy-niki osi¹gniête [4]). Celem stosowania metody o charakte-rze on-line jest mo¿liwoæ oceny systemu pomiarowego na bie¿¹co podczas procesu wytwarzania, w którym ten sys-tem jest stosowany. Zastosowanie kart AD i %R&R ma s³u-¿yæ ocenie stabilnoci procesu pomiarowego i ma wspoma-gaæ decyzje o stanie procesu wytwarzania. Na potrzeby we-ryfikacji powsta³ych rozwi¹zañ, zdefiniowano miary oceny skutecznoci opracowanej metody.

Miarê poprawnych wskazañ zdefiniowano jako iloraz liczby poprawnie wskazanych punktów na karcie kontrol-nej AD wiadcz¹cych o chwilowym rozregulowaniu proce-su pomiarowego w stoproce-sunku do liczby wszystkich wyst¹-pieñ celowych zak³óceñ w analizowanym zbiorze danych (1). Punkty na karcie AD okrelone w oparciu o próbki z celowo wprowadzonymi zak³óceniami powinny znajdo-waæ siê poza liniami kontrolnymi tej karty, a ocena systemu

pomiarowego na karcie %R&R powinna byæ negatywna system niezdolny.

(1) gdzie:

MS1 miara poprawnych wskazañ, pierwsza miara

sku-tecznoci metody o charakterze on-line,

npz liczba poprawnie zilustrowanych punktów na karcie

kontrolnej AD, jako wiadcz¹cych o chwilowym rozregulo-waniu procesu pomiarowego (przy jednoczesnym wskaza-niu na karcie %R&R system niezdolny),

Nz liczba wszystkich celowo zak³óconych sytuacji w

pro-cesie pomiarowym.

Wartoæ miary MS1 wyra¿ana jest w %. MS1 osi¹ga wartoæ

maksymaln¹ równ¹ 100% wówczas, gdy w analizowanym zbiorze danych odpowiednio zilustrowane zostan¹ (po-przez odpowiedni obraz punktów na karcie AD) wszystkie wprowadzone w proces pomiarowy zak³ócenia.

Drug¹ miar¹ skutecznoci metody o charakterze on-line okrelono miarê b³êdnych wskazañ, któr¹ zdefiniowaæ mo¿na jako iloraz liczby punktów na karcie kontrolnej AD b³êdnie zilustrowanych, wiadcz¹cych o bie¿¹cej stabilno-ci procesu pomiarowego (punkty na karcie AD okrelone w oparciu o próbki niezak³ócone, które znajduj¹ w jej granicach kontrolnych, przy jednoczesnym wskazaniu na karcie %R&R powy¿ej linii 30%) w stosunku do liczby wszystkich punktów na tej karcie dla analizowanego zbioru danych (2). Miarê tê mo¿na zapisaæ nastêpuj¹co:

(2) gdzie:

MS2 miara b³êdnych wskazañ, druga miara skutecznoci

metody on-line,

nbz liczba punktów na karcie kontrolnej AD

zilustrowa-nych jako wiadcz¹cych o stabilnym procesie pomiarowym (w granicach kontrolnych), przy jednoczesnym wskazaniu na karcie %R&R system niezdolny,

N liczba wszystkich punktów na karcie AD dla analizowa-nego zbioru danych.

Wartoæ miary MS2 mo¿e zmieniaæ siê w przedziale od 0 do

100%. Wartoæ minimalna równa 0% oznacza, ¿e dla anali-zowanego szeregu czasowego (dla danego zbioru danych) metoda nie ingeruje w proces pomiarowy.

W oparciu o kryteria zawarte w [3] za³o¿ono, ¿e:

opracowana metoda oceny systemu pomiarowego o cha-rakterze on-line charakteryzuje siê du¿¹ skutecznoci¹ stosowania przy wartoci MS1 równej co najmniej 80%

i przy MS2 nieprzekraczaj¹cym 1%,

redni poziom skutecznoci metody on-line okrelono dla MS1 powy¿ej 60% i dla MS2 nieprzekraczaj¹cego 1%,

dla poziomu skutecznoci o wartoci MS1 poni¿ej 60%

metodê uznaæ nale¿y jako nieskuteczn¹.

Podsumowuj¹c, uzyskanie wartoci wskanika MS1 na

po-ziomie co najmniej 60% i jednoczenie przy MS2

nieprze-kraczaj¹cym 1% bêdzie wiadczy³o o tym, ¿e metoda o charakterze on-line mo¿e byæ skutecznie stosowana do monitorowania bie¿¹cej oceny przydatnoci systemu po-miarowego w procesie wytwarzania.

Rys. 6. Metodyka weryfikacji przemys³owej autorskiej metody o charakterze on-line

Podczas badania skutecznoci metody o charakterze on-line sprawdzano, czy wykryje ona w warunkach przemys³owych sygna³y wiadcz¹ce o rozregulowaniu procesu pomiarowe-go. W tym celu, bez wiedzy operatorów/oceniaj¹cych, pod-czas pobierania i mierzenia niektórych próbek, wprowadzo-no zmiany zak³ócaj¹ce system pomiarowy. Zaaran¿owawprowadzo-no kilkanacie rodzajów ró¿nych sytuacji, które powodowa³y chwilow¹ destabilizacjê procesu pomiarowego i/lub procesu wytwarzania. Zmiany (zak³ócenia) wprowadzano:

a) przed powtórzeniem pomiarów (po zmierzeniu próbki przez operatora pierwszego w ramach SPC),

b) przed pierwsz¹ seri¹ pomiarów i eliminowano je przed powtórzeniem pomiarów (po zmierzeniu próbki przez operatora pierwszego),

c) przed pierwsz¹ seri¹ pomiarów i pozostawiano je do koñ-ca drugiej serii.

Dla sytuacji a) i b) obraz na AD-chart powinien wygenero-waæ punkt wiadcz¹cy o rozregulowaniu procesu pomiaro-wego. Poprawn¹ ilustracjê tego punktu na karcie AD bêdzie charakteryzowa³o jego po³o¿enie poza granicami kontrolny-mi karty. Obraz na karcie %R&R równie¿ powinien wskazy-waæ na chwilowe rozregulowanie (punkt powy¿ej linii 30%). Dodatkowo, dla sytuacji wymienionych w b) zmianie mo¿e ulec równie¿ obraz procesu wytwarzania (punkt na karcie x poza granicami kontrolnymi). Sytuacje/zak³ócenia c) po-winny skutkowaæ poprawnym obrazem na karcie AD, ale zmienionym obrazem na karcie x procesu wytwarzania. Poniewa¿ przed przeprowadzeniem eksperymentu badane systemy pomiarowe potwierdzone zosta³y jako zdolne, w po-zosta³ych (niezak³óconych) przypadkach punkty na karcie AD powinny znajdowaæ siê w granicach kontrolnych, a punkty na karcie %R&R poni¿ej linii równej 30%. 3.3. Badanie weryfikacyjne

Badania weryfikacyjne metody prowadzono w dwóch przedsiêbiorstwach produkcyjnych w okresie od lipca 2009 roku do marca roku 2010. Obie organizacje stosuj¹ narzê-dzia statystycznego sterowania procesami wytwarzania, miêdzy innymi karty kontrolne Shewharta (karty redniej i rozstêpu) oraz metody analizy systemów pomiarowych (metodê redniej i rozstêpu oraz metodê rozstêpów). Opracowan¹ metodê oceny systemu pomiarowego podda-no analizie w oparciu o proces szlifowania piercieni ³o¿y-skowych (dla procesu szlifowania piercieni ³o¿y³o¿y-skowych dalej w artykule autorzy bêd¹ stosowali dla niego nazwê proces szlifowania) oraz w oparciu o procesy w produkcji akumulatorów o³owiowych proces zgrzewania bloków z wieczkiem (nazywany dalej procesem zgrzewania) oraz proces pastowania p³yt akumulatorowych (dalej w artyku-le nazywany jako proces pastowania).

Pomiary dla metody bie¿¹cej oceny przydatnoci systemu pomiarowego w wszystkich analizowanych procesach wy-twarzania by³y prowadzone rêcznie przez operatorów tych procesów (wyniki zapisywano na papierze, na przygotowa-nych przez autora metody arkuszach). Ka¿dy z tych z ope-ratorów, którzy dokonywali pomiarów w ramach SPC, biera³ próbkê z procesu (o licznoci n = 5), dokonywa³ po-miaru odpowiedniej charakterystyki, a odczytane wyniki zapisywa³ w arkuszu metody. Zmierzone czêci odk³ada³ na tak przygotowanym polu odk³adczym, by drugi operator

móg³ powtórzyæ pomiary z zachowaniem niezale¿noci ich wyników. Analizê oceny systemu pomiarowego prowadzo-no dla wskanika %R&R oszacowanego w odniesieniu do tolerancji cechy danego wyrobu.

Przed rozpoczêciem badañ weryfikacyjnych, w laboratoriach pomiarowych znanymi metodami przeprowadzono ocenê ka¿dego z analizowanych systemów pomiarowych, by po-twierdziæ, ¿e dany system jest zdolny i mo¿e stanowiæ przed-miot badañ autora. Wszystkie otrzyma³y status zdolny. Operatorzy trzech analizowanych procesów zmierzyli dwukrotnie w sumie ponad 500 piêcioelementowych pró-bek, co da³o ponad 5000 pomiarów, na podstawie których dokonano oceny skutecznoci metody. By przeprowadziæ analizê liczbow¹ i graficzn¹ danych pomiarowych zebra-nych z trzech ró¿zebra-nych procesów wytwarzania, wprowadzo-no je do autorskiej aplikacji IRRA.

Poniewa¿ autorzy nie uzyskali zgody jednego z przedsiê-biorstw na opublikowanie wyników pomiarów i analizy, dal-sze rozwa¿ania w artykule przedstawione zostan¹ w oparciu o wyniki uzyskane z procesu produkcji akumulatorów o³o-wiowych, przedstawionego na koñcu artyku³u w pkt. 5. Opracowan¹ metodê bie¿¹cej oceny przydatnoci systemu pomiarowego w procesie wytwarzania (metoda oceny o cha-rakterze on-line) przetestowano w dwóch procesach w pro-dukcji akumulatorów kwasowych podczas pastowania p³yt oraz podczas zgrzewania bloku akumulatora z wieczkiem. Z procesu pastowania pobrano 150 próbek piêcioelemento-wych. 24 z nich zak³ócono (zak³óceniem Zi), a w procesie

zgrzewania pobrano 70 próbek, poród których w 14 wpro-wadzono zak³ócenie (tabela 3).

Na podstawie tak przygotowanego badania, przeprowadzo-no weryfikacjê metody o charakterze on-line. Liczba po-prawnych wskazañ npz w procesie pastowania wynios³a 24,

a liczba wskazañ b³êdnych nbz 0. Dla procesu zgrzewania

liczby te wynios³y odpowiednio 13 (brak poprawnego wskazania dla próbki nr 70) i 1 (próbka nr 58).

Zatem, miary skutecznoci metody bie¿¹cej oceny przydat-noci systemu pomiarowego w procesach pastowania i zgrzewania s¹ równe:

a) proces pastowania: oraz

b) proces zgrzewania: oraz

W odniesieniu do ustalonych wczeniej kryteriów, zarówno dla procesu pastowania, jak i dla procesu zgrzewania po-twierdzono skutecznoæ metody o charakterze on-line. Podobnie jak w przypadku oceny skutecznoci zastosowa-nia opracowanej metody o charakterze on-line dla procesu

produkcyjnego akumulatorów, równie¿ dla procesu szlifo-wania piercieni ³o¿yskowych potwierdzono skutecznoæ jej stosowania. Metoda ta mo¿e byæ zatem skutecznie sto-sowana do bie¿¹cej oceny przydatnoci systemu pomiaro-wego w procesie wytwarzania, a wiêc do oceny tego syste-mu w trybie on-line.

4. Podsumowanie

Proces pomiarowy jest czêci¹ procesu produkcyjnego i, po-dobnie jak proces wytwarzania, powinien byæ monitorowany na bie¿¹co. Nale¿y potwierdzaæ stabilnoæ procesu pomiaro-wego narzêdziami statystycznymi. Zaproponowana w artyku-le (w obu jego czêciach) metoda wype³ni³a lukê, jaka dot¹d istnia³a w obszarze instrumentarium do analizy systemów po-miarowych w poszczególnych etapach procesach wytwarza-nia zaproponowano metodê do oceny systemów pomiaro-wych na bie¿¹co (metodê o charakterze on-line).

W artykule wskazano na to, ¿e stosowanie zaproponowanej przez autorów metody przy wykorzystaniu autorskiego narzê-dzia, jakim jest program IRRA, pozwala na bie¿¹co odpowia-daæ na pytanie, czy dany system pomiarowy jest nadal (chwi-lowo, krótkoterminowo) odpowiedni do realizacji za³o¿onego dla niego celu. Badania weryfikacyjne potwierdzi³y skutecz-noæ metody bie¿¹cej oceny systemu pomiarowego w proce-sie wytwarzania.

Za³¹cznik proces produkcji akumulatorów o³owio-wych (opracowany w oparciu o materia³y udostêpnione przez organizacjê, w której prowadzono badania weryfika-cyjne [5])

Akumulator o³owiowy stanowi odwracalne elektroche-miczne ród³o pr¹du. Energia elektryczna mo¿e byæ w nim gromadzona i z niego pobierana na przemian, co ma zwi¹zek

z reakcjami chemicznymi zacho-dz¹cymi we wnêtrzu produktu. W bloku akumulatora znajduj¹ siê zestawy p³yt (ogniw) po³¹-czonych ze sob¹ elektrycznie i zamkniêtych w odseparowanych celach (rys. 7).

Na rysunku 8. przedstawiono proces produkcyjny akumulatora w postaci schematu blokowego. P³yty akumulatorowe, dodatnie i ujemne, zbudowane s¹ z napasto-wanych kratek. Kratki otrzymuje siê w wyniku jednej ze stosowa-nych w analizowanym przedsiê-biorstwie technologii: za pomoc¹ odlewania grawitacyjnego, odle-wania ci¹g³ego b¹d metod¹ ciêto-ci¹gnion¹. Metoda pierwsza opie-ra siê na wtrysku do formy odlew-niczej p³ynnego stopu o³owiu, w wyniku czego powstaje podwójny wlew kratki akumulatorowej. Odlewanie ci¹g³e daje kratkê w postaci wstêgi. P³ynny stop o³owiu w tym przypadku podawany jest pod cinieniem na obrotowy bêben z rzeb¹ kratek, po czym wstêgê kratek studzi siê azotem. Trzecia metoda wykorzystuje w swej technologii tamy o³owiowe, które odpowiednio rozci¹ga-ne, formuj¹ wstêgê kratek.

Proszek o³owiu jest kluczowym elementem w produkcji aktywnego sk³adnika p³yty akumulatorowej mas czyn-nych. Proszek przygotowywany jest w specjalnym m³ynie. M³yn przyjmuje wa³eczki o³owiu, które pod wp³ywem tem-peratury i tarcia przekszta³caj¹ siê w sproszkowany tlenek o³owiu. O³ów w takiej postaci trafia do mieszarek. Tam, w po³¹czeniu z wod¹, kwasem siarkowym oraz chemiczny-mi dodatkachemiczny-mi, powstaje masa czynna.

Rys. 7. Akumulator budowa (na podstawie [5]) Tab. 3. Zak³ócenia w procesie produkcyjnym akumulatorów liczba wyst¹pieñ

Dalej, paciarki pastuj¹ wstêgi kratek uzyskan¹ wczeniej mas¹ czynn¹ i dziel¹ je na w³aciwe, pojedyncze p³yty aku-mulatorowe.

Niew³aciwie zapastowana p³yta (niedopastowana, przepa-stowana, napastowana nierównomiernie) to wada, skutka-mi której mog¹ byæ istotne trudnoci z monta¿em akumula-torów (zestaw p³yt nie zmieci siê w celi), jego zani¿one parametry eksploatacyjne (zani¿ona pojemnoæ), a tak¿e mo¿liwoæ uszkodzenia separatora (ró¿na gruboæ zesta-wów p³yt spowodowana nierównociami napastowanej po-wierzchni p³yt) i w konsekwencji tego doprowadzenie do zwarcia. By unikn¹æ kosztownych napraw i dzia³añ kory-guj¹cych, a tak¿e by nie nara¿aæ firmy na reklamacje nieza-dowolonych klientów, prowadzi siê karty kontrolne red-niej i rozstêpu dla kluczowego etapu procesu pastowania,

jakim jest kontrola podsuszonych p³yt. Z uwagi na istotne znaczenie iloci pasty na p³ycie, monitorowaniu podlega waga napastowanej i podsuszonej p³yty. W ci¹gu zmiany roboczej dokonuje siê dwukrotnie pomiarów piêciu kolej-nych p³yt lewych i prawych. Do pomiarów stosuje siê wagê elektroniczn¹ umieszczon¹ przy miejscu pracy operatora procesu pastowania. Pomiaru dokonuje operator, po czym wprowadza dane do komputera, gdzie automatycznie tworz¹ siê wykresy kart kontrolnych.

Nastêpnym etapem procesu produkcji akumulatora jest se-zonowanie, polegaj¹ce na uk³adaniu p³yt w komorach, gdzie poddaje siê je procesowi sucho³adowania par¹ wodn¹. Dzia³anie to zamyka etap przygotowywania p³yt. Kolejnym etapem procesu produkcyjnego akumulatora jest monta¿. Gotowy zestaw p³ytowy, w którym separator od-dziela p³yty dodatnie od ujemnych, sk³adany jest w proce-sie kopertowania. Nastêpnie zestawy ³¹czone s¹ ze sob¹ i uk³adane w bloku akumulatorowym. Po na³o¿eniu i zgrza-niu bloku z wieczkiem, zmontowany wyrób zostaje podda-ny testowi na szczelnoæ.

Zgrzewanie bloku z wieczkiem to jeden z kluczowych eta-pów procesu monta¿u akumulatora. Kontroli podlega wy-sokoæ akumulatora po zgrzaniu ze sob¹ tych dwóch ele-mentów. Niedotrzymanie zadanej wysokoci (przez za du¿y lub za ma³y nacisk elementów ³¹czonych podczas zgrzewania) to wada, skutkiem której mo¿e byæ problem z zamontowaniem akumulatora w pojedzie. By unikn¹æ kosztownych reklamacji niezadowolonych producentów samochodów, w analizowanym przedsiêbiorstwie dla pro-cesu zgrzewania prowadzi siê SPC oraz analizê MSA. Po-miarów do kart kontrolnych redniej i rozstêpu dokonuje siê zgodnie z planem nadzoru. Obejmuje on pomiar wyso-kociomierzem jednej sztuki dwa razy na zmianê robocz¹. Podobnie jak w przypadku pomiaru napastowanych p³yt, pomiaru dokonuje operator, po czym wprowadza dane do komputera, gdzie automatycznie tworz¹ siê wykresy kart kontrolnych.

Odpowiednio oznakowany produkt zalewany jest elektroli-tem i wraz z grup¹ innych akumulatorów ³¹czony jest szere-gowo w obwody formacyjne umieszczone na rega³ach lub w wannach. Oczyszczony i ponownie przetestowany akumula-tor sk³adowany jest w magazynie wyrobów gotowych. Praca naukowa finansowana ze rodków Ministerstwa Nauki i Szkolnictwa Wy¿szego na naukê w roku 2009, jako projekt badawczy w³asny nr KBN-22-1405/B/T02/2009/36. Literatura:

[1] Diering M., Paj¹k E.: Bie¿¹ca ocena przydatnoci sys-temów pomiarowych. Czêæ I: metodyka. Zarz¹dza-nie Przedsiêbiorstwem, nr 1/2010.

[2] Hamrol A.: Zarz¹dzanie jakoci¹ z przyk³adami. PWN, Warszawa 2008.

[3] Kujawiñska A.: Wykorzystanie wybranych metod roz-poznawania obrazów w statystycznym sterowaniu procesami. Praca doktorska, Politechnika Poznañska, Poznañ 2006.

[4] PN-EN ISO 9000:2001, Systemy zarz¹dzania jako-ci¹. Podstawy i terminologia.

Rys. 8. Schemat procesu produkcji akumulatora (na podstawie [5])

[5] Ksiêga jakoci, wewnêtrzne materia³y firmy, w której prowadzono badanie weryfikacyjne.

[6] Measurement Systems Analysis, 3rd ed., Reference manual, AIAG-Work Group, Daimler Chrysler poration, Ford Motor Company, General Motors Cor-poration, 2002.

[7] Pajzderski P.: Dobór i nadzorowanie wyposa¿enia do pomiarów i monitorowania w procesach wytwarza-nia. Praca doktorska, WBMiZ Politechniki Poznañ-skiej, Poznañ 2001.

RUNNING EVALUATION THE USEFULNESS OF MEASURING SYSTEMS.

PART II: VERIFICATION METHODOLOGY Abstract:

The text is the second part of the article on the current method for evaluating the suitability of the measurement systems in manufacturing processes. In the first part [1] pointed out the gap in statistical process control, which was demonstrated by the lack of control methods for me-asuring and monitoring processes in on-line way. Article presents an original method for evaluating the suitability of the current measurement system in the manufacturing process and describes the graphical tools that were deve-loped for the purpose of monitoring the precision of the measurement system AD-chart (Average Difference chart) and the %R&R index chart. In this part of the artic-le the authors present the proposed solutions developed for computer implementation. The resulting software is called IRRA (Instanteous %R&R Analysis) which presents short-term analysis of the %R&R. The main objective is to enable by application IRRA to analyze the measurement process in parallel with the assessment of the manufactu-ring process with the use of copyright control charts: AD-chart and %R&R-AD-chart and evaluation system for measu-ring in on-line way. It also describes the verification tests for on-line method, which were carried out in selected manufacturing companies.

Dr hab. in¿. Edward PAJ¥K, prof. nadzw. Dr in¿. Magdalena DIERING

Zak³ad Zarz¹dzania Produkcj¹ Instytut Technologii Mechanicznej Wydzia³ Budowy Maszyn i Zarz¹dzania Politechnika Poznañska ul. Piotrowo 3 60-965 Poznañ tel. +4861 6652740 fax +4861 6652200 edward.pajak@put.poznan.pl magdalena.diering@put.poznan.pl