1. Wprowadzenie

Ka¿dy in¿ynier jakoci wie, ¿e jeli nie mo¿na czego zmierzyæ, to nie mo¿na tym zarz¹dzaæ. Wiarygodnoæ da-nych pomiarowych jest podstaw¹ podejmowania prawid³o-wych decyzji o procesie. Oznacza to, ¿e nie tylko proces wytwarzania, ale równie¿ metody pomiarowe powinny byæ walidowane (nale¿y uzyskaæ potwierdzenie, ¿e stosowany system pomiarowy jest odpowiedni do procesu wytwarza-nia, któremu s³u¿y). Obserwowany rozk³ad wartoci cechy danego procesu jest sum¹ jej zmiennoci rzeczywistej oraz zak³óceñ wnoszonych przez zmiennoæ procesu pomiaro-wego (rys. 1).

Zatem, mierzyæ nale¿y równie¿ procesy pomiarowe. Nale-¿y tak je monitorowaæ przez pomiary, by mieæ pewnoæ, ¿e dane zbierane s¹ rzetelnie. Ukryt¹ w wiadomie zebranych danych wiedzê mo¿na wydobyæ, równie wiadomie korzy-staj¹c z narzêdzi statystycznych [8]. Narzêdzia i metody statystyczne znajduj¹ zastosowanie w analizie i interpreto-waniu zmiennoci w wytwarzaniu i w systemie pomiaro-wym, czyli aktualnego stanu procesu.

Podczas u¿ytkowania system pomiarowy mo¿e ulegaæ zu-¿yciu (przez naturalne starzenie lub przypadkowe uszko-dzenia) i/lub rozregulowaniu. W praktyce przedsiêbiorstw produkcyjnych badania systemów pomiarowych dokonuje siê zgodnie z harmonogramem ich realizacji, które czêsto zak³adaj¹ je raz do roku. W przypadkach, gdy pomiarów dokonuje siê codziennie, a w ci¹gu roku uzyskuje siê ich setki, tysi¹ce, a nawet i miliony, trudno mówiæ o opanowa-nej i ci¹g³ej zdolnoci czy sprawnoci systemu pomiaro-wego.

Na tej podstawie uznano za zasadne opracowanie metody oceny przydatnoci, jak równie¿ sposobu weryfikacji sta-nu jakociowego systemu pomiarowego w trakcie jego eksploatacji. Ocena ta powinna byæ oparta o identyfikacjê charakteryzuj¹cych ten system w³aciwoci, których od-dzia³ywanie na proces pomiarowy zaobserwowaæ mo¿na podczas jego u¿ytkowania i porównanie ich wartoci z wy-maganiami okrelonymi kryteriami (w specyfikacjach, normach itp.). Wynikiem takiej oceny bêdzie odpowied na pytanie: czy dany system pomiarowy jest nadal odpowiedni do realizacji za³o¿onego dla niego celu.

2. Pomiary w procesie wytwarzania jakoæ danych Ka¿dy proces, niezale¿nie od jego rodzaju czy poziomu technicznego i technologicznego, charakteryzuje pewna zmiennoæ, czyli rozproszenie wyników pomiarów cechy tego procesu. Oznacza to, ¿e wynikowi pomiaru wielkoci mierzonej mo¿na przypisaæ szereg wartoci, byæ mo¿e bli-skich, ale jednak ró¿nych. Zaakceptowanie tego faktu umo¿-liwia zrozumienie procesu pomiaru i towarzysz¹cych mu zjawisk wp³ywaj¹cych na wynik. Zatem, wynikowi pomiaru niezmiennej wielkoci towarzyszy pewien rozrzut zmien-noæ, któr¹ mo¿na opisaæ [18].

Zmiennoæ procesu, rozpatrywana ze wzglêdu na wybran¹ w³aciwoæ, jest generowana przez szereg najró¿niejszych czynników obecnych w procesie. W ogólnym podziale sk³adaj¹ siê na ni¹ zmiennoæ w³asna procesu, wynikaj¹ca z przyczyn losowych, oraz zmiennoæ na skutek dzia³ania przyczyn przypadkowych (wyznaczalnych), które w po-³¹czeniu z czynnikami losowymi tworz¹ zmiennoæ

ca³-Magdalena DIERING, Edward PAJ¥K

BIE¯¥CA OCENA PRZYDATNOCI SYSTEMÓW POMIAROWYCH

W PROCESIE WYTWARZANIA. CZÊÆ I: METODYKA

kowit¹ procesu. Jeli uk³ad przyczyn generuj¹cych zmien-noæ procesu jest sta³y, to mo¿na uznaæ, ¿e jego rozk³ad nie ulega zmianie. Najczêciej zak³adanym modelem rozk³adu statystycznego jest model rozk³adu normalnego o parame-trach m (po³o¿enie) i s (odchylenie standardowe) lub mo-dyfikacje takiego modelu [3].

W³aciwoci charakteryzuj¹ce proces wytwarzania czy produkowany wyrób mog¹, ogólnie ujmuj¹c, mieæ charak-ter mierzalny (np. masa, d³ugoæ) lub policzalny (np. liczba braków w partii, liczba rys na powierzchni). W drodze po-miaru, traktowanego jako proces empirycznego przyporz¹d-kowania liczb w³aciwociom obiektów i zdarzeñ ze wiata realnego w sposób umo¿liwiaj¹cy ich opisanie [7, 22], mo¿-na uzyskaæ g³ównie wartoci cech mierzalnych [24]. Wyra-¿aj¹c to w inny sposób, celem pomiaru jako zbioru operacji jest wyznaczenie wartoci danej wielkoci mierzonej. Otrzy-mana liczba jest ród³em informacji o danej w³aciwoci mierzonego obiektu. Istotna jest tutaj jakoæ danych pomia-rowych, która jest okrelana przez w³aciwoci statystyczne z wielokrotnych pomiarów uzyskiwanych z systemu pomia-rowego dzia³aj¹cego w stabilnych warunkach. Je¿eli uzyski-wane pomiary s¹ bliskie wartoci wzorcowej (referencyj-nej) danej charakterystyki, wówczas jakoæ danych jest uwa-¿ana za wysok¹. Analogicznie je¿eli wyniki pomiarów s¹ dalekie od wartoci odniesieniowej, wówczas o jakoci danych mówi siê, ¿e jest niska [12], a wnioskowanie na ich podstawie staje siê bezu¿yteczne (w odniesieniu do sterowa-nia procesem wytwarzasterowa-nia).

W przedsiêbiorstwach produkcyjnych, pomiary jako obiek-tywny opis w³aciwoci obiektów i zdarzeñ, wykorzysty-wane s¹ w niemal ka¿dej, nawet najmniejszej jednostce strukturalnej i na ka¿dym etapie ¿ycia wyrobu od wizji wyrobu i jego marketingu, poprzez produkcjê, a¿ po jego eksploatacjê i utylizacjê. W procesie produkcyjnym pomia-ry wykorzystywane s¹, miêdzy innymi, do nadzorowania wyposa¿enia do pomiarów i monitorowania, do sterowania procesem i jakoci¹ wytwarzanych produktów oraz do ana-liz na podstawie uzyskanych z pomiarów wyników. Wyma-gania wzglêdem pomiarów, zwi¹zane z wyposa¿eniem do pomiarów, oraz wymagania dotycz¹ce samego procesu po-miarowego mo¿na znaleæ w bogatej literaturze z tego za-kresu (np. [3, 12, 13, 17] i in.), a tak¿e w normach z serii ISO 9000 [14, 15, 16].

3. Analiza systemów pomiarowych

3.1. Statystyczne sterowanie procesami wytwarzania Statystyczne sterowanie jakoci¹ procesu SPC (ang. Stati-stical Process Control) jest jednym z podejæ do sterowania procesem wytwarzania. Wykorzystuje siê tutaj teoriê pro-cesów stochastycznych, w której modelem procesu jest funkcja zmiennoci jego miary i rozk³adu jej po³o¿enia. Stosowanie narzêdzi SPC jest ekonomicznie uzasadnione, gdy¿ zgodnie z nowoczesnym podejciem do jakoci ta-niej i lepiej jest zapobiegaæ na etapie produkcji, ni¿ póta-niej korygowaæ b³êdy, wycofywaæ wyroby niezgodne i uznawaæ reklamacje niezadowolonych klientów. Podejcie to jest charakterystyczne dla strategii zapobiegania, któr¹ w SPC realizuje siê przez obserwacjê (monitorowanie) okrelo-nych charakterystyk (mierników procesu), oszacowanie

odchy³ek miêdzy wartociami rzeczywistymi a odniesie-niami (wartociami referencyjnymi lub docelowymi) oraz przez d¹¿enie do zmniejszania rozproszenia wartoci tych charakterystyk.

Informacje w sterowaniu procesem zbierane s¹ bezpored-nio z konkretnego stanowiska pracy w trakcie trwania pro-cesu, tu¿ przed rozpoczêciem realizacji procesu (np. opera-cji technologicznej) lub natychmiast po jego zakoñczeniu [9]. Zapisy dokumentacji technicznej zwi¹zane z danym procesem wytwarzania oraz zapisy dokumentacji technolo-gicznej zwi¹zane z wytwarzanym wyrobem w ramach ba-danego procesu wykorzystywane s¹ w jego analizie i oce-nie, jako baza odniesieñ (wzorce). Podczas realizacji proce-su nastêpuje porównanie wzorców z uzyskiwanymi z pomiarów danymi. Idea SPC zak³ada powi¹zanie miêdzy procesem wytwarzania a jego statystyczn¹ analiz¹ w posta-ci sprzê¿enia zwrotnego, co pozwala dzia³aæ na proces pre-wencyjnie, a nie korekcyjnie.

Podstawowym narzêdziem SPC w sterowaniu procesem wytwarzania s¹ karty kontrolne procesu. Pierwszej prak-tycznej implementacji kart dokona³ ich twórca W. A. She-whart w 1924 roku, co zapocz¹tkowa³o rozwój statystycz-nego sterowania procesem z wykorzystaniem metod gra-ficznych. Za³o¿y³ on, ¿e chwilowy rozk³ad w³aciwoci wyrobu jest normalny (rozk³ad Gaussa). Przyj¹³ tak¿e, ¿e proces uregulowany statystycznie charakteryzuj¹ nie-zmienne w czasie miary po³o¿enia i rozrzutu [11]. Istota obserwacji obrazu powstaj¹cego na karcie procesu polega na umiejêtnej jego interpretacji. Nale¿y mieæ na uwadze fakt, ¿e obraz na karcie pokazuje ³¹czn¹ zmiennoæ, zarów-no procesu wytwarzania, jak i procesu pomiarowego! Je¿e-li na karcie pojawi siê symptom rozregulowania, trudno jednoznacznie i natychmiast stwierdziæ, który z nich uleg³ destabilizacji. Podstaw¹ wnioskowania jest nie tylko znajo-moæ procesu przez oceniaj¹cego, ale tak¿e jego wiedza o w³aciwociach wyrobu, stosowanej technologii i meto-dzie pomiarowej.

3.2. Istota i cel oceny systemów pomiarowych

Powo³uj¹c siê na stosowane coraz powszechniej w organi-zacjach podejcie procesowe, pojêcia systemu pomiarowe-go i procesu pomiarowepomiarowe-go mog¹ byæ definiowane analo-gicznie do pojêæ systemu produkcyjnego i procesu wytwa-rzania. Oznacza to, ¿e system pomiarowy jest otoczeniem procesu pomiarowego, tak jak system produkcyjny jest oto-czeniem dla procesów wytwarzania.

Dla sterowania pomiarami pozwala to wykorzystaæ kon-cepcje, filozofiê i narzêdzia, które wykaza³y ju¿ swoj¹ przydatnoæ w statystycznym sterowaniu procesami wy-twarzania [12].

Celem procesu pomiarowego jest uzyskanie na jego wyj-ciu wyniku pomiaru, bêd¹cego wartoci¹ liczbow¹ wyge-nerowan¹ w trakcie jego realizacji. Mo¿na wiêc za³o¿yæ, ¿e proces pomiarowy jest szczególnym przypadkiem procesu technologicznego, wytwarzaj¹cego liczby zamiast wyro-bów (rys. 2).

Zrozumienie zmiennoci wynikaj¹cej z oddzia³ywania czynników sk³adowych systemu pomiarowego oraz pozna-nie jej udzia³u w ca³kowitej zmiennoci obserwowanej ma fundamentalne znaczenie dla podejmowanych na podstawie

wyników pomiarów decyzji o procesie wytwarzania czy produkowanych wyrobach i w rozwi¹zywaniu podstawo-wych problemów w procesie produkcyjnym.

Analiza systemów pomiarowych MSA (ang. Measurement System Analysis) rozpowszechniona zosta³a dziêki global-nej produkcji samochodów koncerny Chrysler Corpora-tion, Ford Motor Company i General Motors Company przy wspó³pracy z ASQC i AIAG opublikowa³y dla swoich fabryk oraz poddostawców elementów i czêci zamiennych podrêcznik dotycz¹cy analizy systemów pomiaro-wych, znany w przemyle motoryzacyjnym jako podrêcznik MSA lub przewodnik MSA [12]. Dzisiaj dostêpne jest ju¿ jego trzecie wydanie. W motoryzacji stosowanie metod analizy syste-mów pomiarowych jest obligatoryjne. Przewodnik MSA szybko sta³ siê inspiracj¹ dla innych autorów pozycji z tego zakresu, a tak¿e ród³em wiedzy dla przedsiêbiorstw z innych bran¿ (ale tu stosowanie opisanych w nim metod i procedur nie jest obo-wi¹zkowe). Coraz wiêcej przedsiêbiorców zauwa-¿a zalety i p³yn¹ce z MSA korzyci dla firmy. Regularne dowodzenie akceptacji systemów po-miarowych i potwierdzanie przydatnoci procesów pomiarowych zaleca tak¿e ISO/TS 16949 [19]. Sam algorytm postêpowania nie jest przy tym opisany, a podana jest jedynie wskazówka, ¿e obowi¹zuj¹cymi w tym aspekcie s¹ wytyczne klienta (zleceniodawcy). Klient mo¿e wymagaæ badañ wskaników zdolnoci, badañ przydatnoci, czyli zdolnoci krótkookresowej systemu po-miarowego (zgodnie z wytycznymi [12]) lub nawet szaco-wania rozszerzonej niepewnoci pomiarów (t¹ procedurê zaleca niemiecki przewodnik [23]). Zdaniem autorów, wszystkie te sposoby opisywania jakoci stosowanego syste-mu pomiarowego bêd¹ w niedalekiej przysz³oci istnieæ obok siebie, wzajemnie siê uzupe³niaj¹c informacjami o sta-nie tego systemu.

MSA zorientowane jest na zrozumienie procesu pomiaro-wego, okrelenie w nim b³êdu pomiaru w sposób ilociowy. Jej celem jest ocena adekwatnoci stosowanego systemu pomiarowego do sterowania procesem wytwarzania i pro-dukowanym wyrobem. Nale¿y przy tym pamiêtaæ, ¿e sys-tem pomiarowy powinien byæ nadzorowany statystycznie, co oznacza, ¿e w powtarzalnych warunkach zmiennoæ w systemie pomiarowym wystêpuje jako skutek losowych przyczyn, a nie przyczyn specjalnych.

Istot¹ stosowania systemu pomiarowego s¹ najczêciej sta-tystyczne sterowanie produkowanym wyrobem lub stero-wanie przebiegiem procesu wytwarzania. Do sterowania wyrobem zmiennoæ SP musi byæ ma³o porównywalna do tolerancji danej cechy. Do sterowania procesem zmiennoæ

ta powinna wykazywaæ sku-teczn¹ rozdzielczoæ (wy-¿sz¹ ni¿ w pierwszym przy-padku) i byæ ma³o porówny-walna do zmiennoci procesu produkcyjnego (6-sigma) i/ lub ca³kowitej zmiennoci TV (ang. total variation) uzy-skanej z badania MSA. 3.3. Wybrane statystyczne w³aciwoci systemów

po-miarowych

Ocena stosowanego systemu pomiarowego do okrelonego zadania opiera siê w praktyce na monitorowaniu i szacowa-niu wartoci wybranych w³aciwoci tego systemu i ocenie ich stabilnoci w sensie statystycznym.

Dok³adnoæ (ang. accuracy) jest pojêciem najbardziej ogólnym w odniesieniu do w³aciwoci systemu pomiaro-wego. Sk³adaj¹ siê na ni¹ poprawnoæ i precyzja (rys. 3).

Ogólna koncepcja dok³adnoci zwi¹zana jest z bliskoci¹ pomiêdzy redni¹ wyników pomiarów i przyjêt¹ wartoci¹ odniesienia. Obrazuje to rysunek 4.

Miarami precyzji (ang. precision), która charakteryzuje zmiennoæ systemu pomiarowego (ale bez sk³adowej syste-matycznej; precyzja zwi¹zana jest z b³êdami przypadkowy-mi [4]) s¹ powtarzalnoæ i odtwarzalnoæ wyników poprzypadkowy-mia- pomia-rów. Precyzjê zdefiniowaæ mo¿na jako rozrzut wyników pomiarów wokó³ wartoci redniej (losowe rozproszenie) i opisaæ za pomoc¹ wielokrotnoci odchylenia standardo-wego lub wariancj¹. Precyzjê mo¿na oszacowaæ bez u¿ycia wzorca. Na podstawie definicji precyzji wysun¹æ mo¿na wniosek, ¿e metody obliczania precyzji systemu pomiarowe-go powinny charakteryzowaæ siê mo¿liwoci¹ stosowania podczas warunków codziennej pracy na hali produkcyjnej. Do fundamentalnych w³aciwoci systemów pomiarowych nale¿¹: rozdzielczoæ wyposa¿enia pomiarowego (rozró¿-nialnoæ), parametry zwi¹zane z miarami precyzji i po-prawnoci, takie jak powtarzalnoæ, odtwarzalnoæ, R&R (³¹czna powtarzalnoæ i odtwarzalnoæ), obci¹¿enie czy li-niowoæ oraz stabilnoæ systemu pomiarowego w czasie. Ka¿da z nich mo¿e byæ przyczyn¹ b³êdu systemu pomiaro-wego, zak³ócaj¹cego obraz procesu wytwarzania.

Powtarzalnoæ (ang. repeatability) opisuje zmiennoæ w pomiarach uzyskan¹ przez jeden przyrz¹d pomiarowy u¿ywany kilkakrotnie (najczêciej dwu- lub trzykrotnie) Rys. 2. Proces pomiarowy [12]

przez jednego oceniaj¹cego podczas mierzenia tej samej charakterystyki na tej samej czêci (rys. 5). W³aciwoæ ta charakteryzuje zmiennoæ w kolejnych (krótkotermino-wych) próbach przy ustalonych i okrelonych warunkach pomiarów i jest inherentn¹ zmiennoci¹ zdolnoci wyposa-¿enia pomiarowego. Powszechnie nazywana jest jako EV (ang. Equipment Variation), czyli zmiennoæ wyposa¿enia.

Odtwarzalnoæ (ang. reproducibility) to zmiennoæ obli-czana przy zmiennym jednym z czynników w warunkach powtarzalnoci. Czynnikiem ró¿nym w kolejnych próbach badania odtwarzalnoci w praktyce przedsiêbiorstw pro-dukcyjnych najczêciej jest oceniaj¹cy (rys. 6), czyli opera-tor (przy u¿yciu tego samego przyrz¹du, podczas mierzenia charakterystyki na tych samych czêciach), a niekiedy przyrz¹d pomiarowy. Tak ustalone warunki analizy syste-mu pomiarowego najbardziej odpowiadaj¹ rzeczywistej

sy-tuacji na halach produkcyjnych, w systemach pomiaro-wych, w których zmieniaj¹ siê tylko pracownicy, zazwy-czaj co osiem godzin (co zmianê robocz¹). Ta w³aciwoæ systemu pomiarowego powszechnie oznaczana jest jako AV zmiennoæ oceniaj¹cego lub zmiennoæ pomiêdzy oce-niaj¹cymi (ang. appraiser variation).

R&R przyrz¹du (ang. repeatability and reproducibility), oznaczana czêsto jako GRR (ang. gauge repeatability and reproducibility), to ³¹czna miara powtarzalnoci i odtwa-rzalnoci przyrz¹du. Inaczej mówi¹c, jest to zmiennoæ równa sumie zmiennoci wewn¹trz- i miêdzysystemowej. GRR jest podstaw¹ do szacowania zdolnoci systemu po-miarowego (krótkoterminowa zmiennoæ SP) oraz jego sprawnoci (d³ugoterminowa zmiennoæ SP).

%R&R obliczany jest przy ponownej ocenie SP, celem po-twierdzenia dalszej zdolnoci tego systemu do realizacji postawionego mu zadania, wed³ug zale¿noci:

(1) gdzie:

se odchylenie standardowe opisuj¹ce powtarzalnoæ, so odchylenie standardowe opisuj¹ce odtwarzalnoæ (w prak-tyce, jak ju¿ na to wskazano, jest to najczêciej zmiennoæ pomiêdzy operatorami),

sp odchylenie standardowe procesu wytwarzania lub czê-ci dopuszczalnego pola tolerancji (najczêczê-ciej przyjmuje siê szóst¹ czêæ tolerancji),

sm odchylenie standardowe wyników pomiaru, które w czê-ci stanowi wypadkow¹ zmiennoczê-ci wynikaj¹cej z ograniczo-nej powtarzalnoci i odtwarzalnoci systemu pomiarowego. Wzór na wskanik %R&R mo¿na tak¿e zapisaæ nastêpuj¹co: gdzie:

R&R odchylenie standardowe opisuj¹ce zmiennoæ syste-mu pomiarowego (³¹czny wp³yw powtarzalnoci i odtwa-rzalnoci),

RF przyjêta wartoæ odniesienia (TV, czêæ tolerancji lub TVstdev).

Rys. 4. Poprawnoæ i precyzja graficzna interpretacja dok³adnoci procesu pomiarowego (na podstawie [4, 12, 13])

Rys. 5. Powtarzalnoæ (na podstawie [12])

,

W przemyle motoryzacyjnym obowi¹zuj¹ kryteria oceny przydatnoci systemu pomiarowego:

%R&R poni¿ej 10% system pomiarowy jest akcepto-walny (zdolny, przydatny),

%R&R miêdzy 10% a 30% system pomiarowy jest warunkowo akceptowalny,

%R&R powy¿ej 30% system pomiarowy jest nieak-ceptowalny (niezdolny, nieprzydatny), wymaga dzia³añ koryguj¹cych (SP wymaga korekty b¹d udoskonalenia, b¹d wymiany na inny) [12].

3.4. Metody oceny systemów pomiarowych

Szacowanie zmiennoci systemu pomiarowego to ocena jego zdolnoci krótko- lub d³ugoterminowej, przy czym zmiennoæ krótkoterminowa jest nazywana po prostu zdol-noci¹ systemu pomiarowego, a d³ugoterminowa spraw-noci¹ systemu pomiarowego. W odró¿nieniu od niepew-noci pomiarowej, która jest wyra¿eniem oczekiwanego rozstêpu b³êdu lub wartoci skojarzonych z wynikiem po-miaru, ocena zdolnoci systemu pomiarowego jest wyra¿a-niem oczekiwanego b³êdu dla okrelonych warunków, roz-stêpu i zasiêgu/zakresu tego systemu.

Do oceny systemu pomiarowego literatura proponuje wypra-cowane przez bran¿ê motoryzacyjn¹ procedury i metody szacowania zmiennoci wybranych jego w³aciwoci. Po-ród wielu z nich, w praktyce in¿ynierskiej (m.in. w przed-siêbiorstwach zajmuj¹cych siê produkcj¹ metalowych wyro-bów gotowych lub maszyn i urz¹dzeñ, pojazdów samocho-dowych, wyrobów z gumy, wyrobów elektronicznych i inne) zastosowanie dla mierzalnych cech procesów znalaz³y g³ów-nie trzy: metoda rozstêpów, metoda rednich i rozstêpów

oraz metoda ANOVA. Pomimo, ¿e uzyskanych wyników tymi metodami nie sposób porównaæ, ka¿da z nich pozwala oszacowaæ wartoæ wska-nika %R&R. Wszystkie te metody wykorzystuj¹ narzêdzia statystyczne do badania miar precyzji i opieraj¹ siê na analizie wariancji na podsta-wie estymacji parametrów modelu statystycznego systemu pomiarowe-go. Identyfikacja parametrów zwi¹-zanych z precyzj¹ systemu pomiaro-wego bazuje na odchyleniu standar-dowym dla badanej próbki lub na rozstêpie z dokonanych na niej wyni-ków pomiarów. W praktyce szersze za-stosowanie znajduje ta druga metoda. Uzyskanie odpowiedzi na pytanie: czy dany system pomiarowy jest przy-datny, a wiêc zdolny do wype³niania okrelonego zadania, jest w praktyce trudne, poniewa¿ wiêkszoci z istnie-j¹cych metod analizy systemów po-miarowych nie mo¿na, a pozosta³e trudno jest zaimplementowaæ w dy-namiczne warunki trwaj¹cej produk-cji, a oszacowane oceny w laborato-riach nie odzwierciedlaj¹ rzeczywi-stych warunków, jakie panuj¹ na hali produkcyjnej podczas dokonywania pomiarów, a wiêc w miejscu stosowania tych systemów. Wprawdzie wytyczne odnosz¹ce siê do metod analizy systemu pomiarowego zale-caj¹, by oceny tej dokonywaæ w warunkach produkcyjnych (na linii produkcyjnej podczas pracy), ale spe³nienie wyma-gañ techniczno-organizacyjnych dla ich przeprowadzenia znacznie to utrudniaj¹ (za bardzo ingeruj¹ w proces wytwa-rzania i pracê operatorów) istniej¹ce metody MSA maj¹ charakter off-line (sprawdzaj¹ siê w warunkach laboratoryj-nych). Brak jest metod o charakterze on-line.

Mimo bogatej literatury z obszaru statystycznego sterowania procesem oraz prac z zakresu analizy systemów pomiaro-wych, wci¹¿ istnieje potrzeba opracowywania metod mo¿li-wie najlepiej opisuj¹cych zmiennoæ systemu pomiarowego. Istnieje luka w statystycznym sterowaniu procesami, która przejawia siê brakiem metod sterowania i nadzorowania pro-cesami pomiarowymi w trybie on-line (rys. 7).

Istniej¹ce metody w rzeczywistych warunkach produkcyj-nych nie pozwalaj¹ osi¹gn¹æ celów, dla jakich zosta³y opra-cowane przez wiatowych motoryzacyjnych liderów. Roz-wój MSA w postaci opracowywania nowych metod powi-nien cechowaæ siê nastawieniem na ³atwoæ stosowania procedur oceny systemu pomiarowego, powinien d¹¿yæ do ograniczania czynnoci prowadz¹cych do uzyskania tej oce-ny. Drog¹ do tego mo¿e byæ wykorzystanie istniej¹cych da-nych pomiarowych z procedur sterowania procesem wytwa-rzania do oceny stosowanego systemu pomiarowego. Przede wszystkim jednak metody analizy w³aciwoci stosowanych przy produkcji systemów pomiarowych powinny byæ w³¹-czane w pêtlê sterowania procesem wytwarzania, w której wykorzystywane s¹ karty kontrolne (np. karty Shewharta). Rys. 6. Odtwarzalnoæ przy za³o¿eniu, ¿e czynnikiem zmiennym jest operator

Podejcie procesowe wzglêdem pomiarów pozwala na za-stosowanie do nadzorowania w³aciwoci systemu pomia-rowego metod i narzêdzi stosowanych w nadzorowaniu procesu wytwarzania.

4. Metoda bie¿¹cej oceny przydatnoci systemu pomia-rowego w procesie wytwarzania

4.1. Badanie kwestionariuszowe

Aby pozyskaæ informacje na temat stosowania oraz przydat-noci metod i narzêdzi statystycznego sterowania procesami wytwarzania i procesami pomiarowymi w przedsiêbior-stwach przemys³owych, okreliæ warunki sprzyjaj¹ce oraz bariery w ich stosowaniu, przeprowadzono badania kwestio-nariuszowe, do których zaproszono kilkadziesi¹t przedsiê-biorstw produkcyjnych. Wymogiem uczestnictwa danego przedsiêbiorstwa w badaniach kwestionariuszowych by³o posiadanie wdro¿onego przez nie co najmniej jednego z sys-temów zarz¹dzania: ISO 9001, QS 9000 lub TS 16949. Jed-nak g³ównym celem badañ by³o zebranie opinii in¿ynierów praktyków o metodzie bie¿¹cej oceny przydatnoci systemu pomiarowego w procesie wytwarzania, której podstawowe za³o¿enia opisano w kolejnych pytaniach ankiety. W kwe-stionariuszu przyjêto nazwê metoda on-line.

Badania podzielono na trzy etapy: opracowanie kwestiona-riusza ankiet, przeprowadzenie badañ ankietowych, analiza otrzymanych wyników i sformu³owanie wniosków. By³y to badania jednorazowe.

Formularz ankiety by³ podzielony na trzy czêci i zawiera³ 22 pytania. By³a to ankieta typu ustrukturyzowanego z py-taniami zamkniêtymi i do samodzielnego uzupe³nienia. W ankiecie zamieszczono pytania behawioralne, oparte na opisach sytuacji i zachowañ (Jak czêsto ?, Jak w takiej sytuacji ?), pytania badaj¹ce nastawienie respondentów (Co mylisz o ?) oraz pytania klasyfikuj¹ce, bêd¹ce py-taniami o cechy identyfikacyjne badanych przedsiêbiorstw i respondentów [6]. Czêæ pierwsza obejmowa³a 6 pytañ klasyfikuj¹cych i z zakresu zagadnieñ ogólnych, pozwala-j¹cych uzyskaæ podstawowe dane o badanych organiza-cjach (pytania z mo¿liwoci¹ wskazania na jedn¹ z poda-nych odpowiedzi), na przyk³ad: Jaki jest profil dzia³alno-ci przedsiêbiorstwa? Druga czêæ ankiety to kolejnych 12 pytañ na temat wybranych metod i narzêdzi statystycznych stosowanych w obszarze produkcji (poniewa¿ metoda on-line jest oparta na istocie i danych pomiarowych zbiera-nych w ramach SPC). Ostatnia czêæ formularza powsta³a z myl¹ o uzyskaniu opinii praktyków na temat metody bie¿¹cej oceny przydatnoci systemu pomiarowego w pro-cesie wytwarzania [2].

W ramach drugiego etapu przedsiêwziêcia formularze an-kiety wys³ano do 70 firm spe³niaj¹cych przyjête za³o¿enia. Otrzymano a¿ 63% wype³nionych kwestionariuszy.

Wiêkszoæ z ankietowanych firm (39%) zwi¹zana by³a z produkcj¹ metalowych wyrobów gotowych lub maszyn i urz¹dzeñ, ale w badaniu bra³y udzia³ tak¿e przedsiêbiorstwa z bran¿y spo¿ywczej, produkuj¹ce wyroby elektroniczne, Rys. 7. Statystyczne instrumentarium oceny procesu wytwarzania i analizy systemu pomiarowego w odniesieniu

chemikalia i inne. Kwestionariusz wype³niali najczêciej kierownicy lub pe³nomocnicy ds. systemów zarz¹dzania, in¿ynierowie jakoci 36% i kierownicy produkcji 25%. Po czêci ogólnej ankietowani zmagali siê z pytaniami z zakresu instrumentarium wspomagaj¹cego zarz¹dzanie jakoci¹ w obszarze produkcji. Ciekawym spostrze¿eniem by³ fakt, ¿e w dobie komputeryzacji i automatyzacji na py-tanie o sposobie zbierania danych pomiarowych z procesu wytwarzania do kart kontrolnych, a¿ 52% uczestników ba-dania wybra³o odpowied: Pomiaru dokonuje cz³owiek (operator procesu wytwarzania) podczas procesu wytwa-rzania, korzystaj¹c z urz¹dzenia pomiarowego, a nastêpnie wprowadza wartoæ pomiaru na arkusz karty kontrolnej. Innej odpowiedzi na to pytanie udzieli³o 11% responden-tów, którzy wskazali na istotny udzia³ cz³owieka w pozy-skiwaniu danych pomiarowych (cz³owiek odczytuje war-toæ pomiaru z urz¹dzenia/maszyny pomiarowej i wprowa-dza j¹ na arkusz karty kontrolnej). Na tej podstawie wysuniêto wniosek, ¿e czynnik ludzki jeszcze d³ugo bêdzie istotn¹ sk³adow¹ obserwowanej zmiennoci procesu wy-twarzania, a wiêc tak¿e zmiennoci systemu pomiarowego. Jest to istotna przes³anka potwierdzaj¹ca s³usznoæ podjê-tych prac badawczych.

Sporód wszystkich ankietowanych tylko nieca³e 30% od-powiedzia³o, ¿e firma prowadzi statystyczne analizy stoso-wanych w procesie wytwarzania systemów pomiarowych, a wiêc prowadzi MSA. Pozostali MSA nie stosuj¹, ale jak wynika z analizy wype³nionych przez nich kwestionariu-szy, s¹ t¹ tematyk¹ zainteresowani i deklaruj¹ wiadomoæ korzyci p³yn¹cych z ich stosowania.

W jednym z pytañ ankiety poproszono tych respondentów, którzy z MSA siê zmagaj¹, o wskazanie problemów i barier z tym zwi¹zanych. Czêæ ankietowanych zadeklarowa³a brak jakichkolwiek problemów (17%). Pozostali wskazy-wali g³ównie na trzy przeszkody:

brak korelacji miêdzy wynikami analizy a statystycz-nym sterowaniem procesami wytwarzania,

niechêæ i brak przekonania pracowników do stosowania metod i narzêdzi MSA, niedostateczn¹ wiedzê w tym zakresie.

Ostatnia czêæ formularza zosta³a skonstruowana z myl¹ o poznaniu opinii in¿ynierów o metodzie on-line. 77% an-kietowanych uzna³o, ¿e prowadzenie takich badañ jest za-sadne i celowe. 75% z firm, które MSA ju¿ stosuj¹, zasygna-lizowa³o, ¿e istnieje zapotrzebowanie na tak¹ metodê. Z za-proponowanych przez twórców ankiety cech, którymi metoda on-line powinna siê wyró¿niaæ, zainteresowani re-spondenci najczêciej wybierali:

mo¿liwoæ oceny przydatnoci systemu pomiarowego podczas procesu wytwarzania, a wiêc na bie¿¹co 50%, mo¿liwoæ wykorzystania istniej¹cych danych pomiaro-wych z procedur sterowania procesem wytwarzania do oceny stosowanego systemu pomiarowego 41%, mo¿liwoæ monitorowania na bie¿¹co stanu systemu

po-miarowego za pomoc¹ opracowanej w tym celu karty kontrolnej 41%.

Mniej istotne okaza³y siê: ³atwoæ wdra¿ania metody, czyli szybko i tanio (40%), minimalizacja dzia³añ w sterowaniu procesem pomiarowym (w porównaniu z istniej¹cymi me-todami MSA) ³atwoæ stosowania (32%) oraz mo¿liwoæ

porównania wyników bie¿¹cej oceny przydatnoci systemu pomiarowego w procesie wytwarzania z wynikami oceny tego systemu metod¹ konwencjonaln¹ (20%).

Mimo znacznej ekspansji kompleksowego zarz¹dzania przez jakoæ (TQM, ang. Total Quality Management) i co-raz bardziej popularnego w przemyle instrumentarium za-rz¹dzania jakoci¹, stosowanie metod analizy systemów pomiarowych nie jest powszechne w polskich przedsiêbior-stwach. Pracownicy wiêkszoci z nich rozumiej¹ jednak, ¿e stosowanie MSA jest niezbêdne do prawid³owego prze-biegu produkcji. Maj¹ wiadomoæ, ¿e je¿eli ich organiza-cja ma siê rozwijaæ i spe³niaæ wci¹¿ rosn¹ce wymagania klientów, powinna stosowaæ procedury oceny systemów pomiarowych. Praktycy i in¿ynierowie uznali prowadzo-ne przez autora badania zmierzaj¹ce do opracowania me-tody bie¿¹cej oceny przydatnoci systemu pomiarowego za zasadne i celowe.

4.2. Autorska metoda bie¿¹cej oceny systemu pomiaro-wego w procesie wytwarzania

Idea metody bie¿¹cej oceny systemu pomiarowego w pro-cesie wytwarzania zak³ada, ¿e analizê systemu pomiaro-wego mo¿na wdro¿yæ w statystyczne sterowanie proce-sem wytwarzania. Istotnym jest pragmatyzm przy opraco-wywaniu za³o¿eñ dla nowej metody i warunków jej stosowania. Dziêki temu analiza systemu pomiarowego jest mo¿liwa podczas codziennej pracy i w miejscu stosowania wyposa¿enia pomiarowego, a do czêci jego badania wyko-rzystane zostaj¹ ju¿ istniej¹ce z procesu wytwarzania dane. Za³o¿enie to pozwala na bie¿¹ce monitorowanie stanu ja-kociowego zatwierdzonego systemu pomiarowego, co stwarza mo¿liwoæ bie¿¹cego nadzorowania jego precyzji (³¹cznej powtarzalnoci i odtwarzalnoci) i trendów. W ramach SPC operator pobiera z procesu wytwarzania n-elementow¹ próbkê w regularnych odstêpach czasu, na przyk³ad dwa razy na zmianê robocz¹ na pocz¹tku i na koñcu swojej zmiany. Przy drobnych zmianach organiza-cyjnych, pomiary te mog¹ zostaæ wykorzystane do badania now¹ metod¹, ograniczaj¹c tym sposobem liczbê wykona-nia niezbêdnych serii pomiarów w ramach badawykona-nia systemu pomiarowego do jednej. Tym sposobem, zaimplementowa-nie badania systemu pomiarowego w prowadzezaimplementowa-nie kart ste-rowania procesem wytwarzania ograniczy czas, który jest potrzebny na przeprowadzenie MSA, a tak¿e liczbê doko-nywanych pomiarów.

Metodê bie¿¹cej oceny systemu pomiarowego mo¿na prze-prowadziæ dla dwóch oceniaj¹cych (rys. 8).

Zaproponowano, by po zmierzeniu próbki dla karty She-wharta (na przyk³ad na koñcu pierwszej zmiany), pobrane z procesu czêci odstawiono w wyznaczonym wczeniej w tym celu miejscu (na przygotowanym polu odk³adczym). Pole to powinno byæ jednoznacznie oznaczone tak, by ko-lejnoæ pomiarów poszczególnych czêci by³a mo¿liwa do zidentyfikowania. Dzia³anie to ma na celu eliminacjê czyn-noci przygotowawczych zwi¹zanych z oznaczaniem po-branych do badania systemu pomiarowego próbek jedno-razowe oznakowanie pola odk³adczego zamiast oznaczania czêci przy ka¿dym kolejnym badaniu systemu pomiaro-wego. Jednoczenie niezale¿noæ wyników pomiarów zo-stanie zachowana, poniewa¿ wyniki operatora pierwszego

nie bêd¹ udostêpnione drugiemu oceniaj¹cemu i ka¿dy z nich przeprowadza tylko jedn¹ seriê pomiarów.

Operator drugi (na przyk³ad na pocz¹tku drugiej zmiany) rozpocznie swoj¹ pracê od pomiarów (tym samym przyrz¹-dem, co operator pierwszy) czêci u³o¿onych na polu od-k³adczym. Zmierzone dwukrotnie czêci nale¿y zwróciæ do procesu wytwarzania. W efekcie tych dzia³añ uzyskane zostan¹ dwie serie pomiarów dla próbki n-elementowej, przy czym wyniki pierwszej z nich bêd¹ wykorzystaniem ju¿ istniej¹cych danych (a wiêc ograniczamy niezbêdn¹ liczbê pomiarów, jednoczenie czêciowo eliminuj¹c ich marnotrawstwo). Dodatkowo, zmiana ta przyczyni siê do ograniczenia wp³ywu zmienionego rodowiska podczas ba-dania systemu pomiarowego operatorzy bêd¹ dokony-wali pomiarów w ramach swojej codziennej pracy i na swoim stanowisku roboczym, a nie jak to ma czêsto miejsce w laboratorium pomiarowym i pod okiem prze-³o¿onego, co na pewno ma odzwierciedlenie w ich zacho-waniu i stosowanej przez nich metodzie pomiaru.

Wielkoæ próbki i czêstotliwoæ jej pobierania do badania s¹ to¿same z próbk¹ do SPC. Ustalenia te powinny jedno-czenie uwzglêdniaæ jak czêsto system pomiarowy jest u¿ywany i jak intensywne s¹ warunki pracy. Dla zapropo-nowanej przez autorów metody w artykule przyjêto za stan-dardowy uk³ad: próbki piêcioelementowe, pobierane dwa razy na dzieñ roboczy (raz na pierwszej zmianie i ponownie na drugiej zmianie roboczej). Dodatkowo, próbki powinny byæ pobierane z procesu wytwarzania do pomiarów w ró¿-nych okresach reprezentuj¹cych czasy, w których system pomiarowy jest u¿ywany. W ten sposób zostan¹

uwzglêd-nione czynniki zwi¹zane z nagrzewaniem, temperatur¹ otoczenia i inne, które mog¹ ulec zmianie w ci¹gu doby roboczej, zapewniaj¹c pozyskanie do analizy systemu po-miarowego czêci reprezentuj¹ce ca³y zakres zmiennoci krótkookresowej procesu wytwarzania.

Dla monitorowania precyzji systemu pomiarowego metod¹ o charakterze on-line mo¿na zastosowaæ narzêdzia graficz-ne. Proponuje siê stosowanie opracowanych w tym celu dwóch nowych kart kontrolnych kartê ró¿nic rednich AD (ang. AD-chart Average Difference chart) oraz kartê wskanika %R&R (ang. %R&R index chart).

Istotnym jest, by do analizy graficznej obie karty prowa-dziæ jednoczenie (równoczenie), by decyzje o stanie ja-kociowym systemu pomiarowego (a wiêc o jego dalszej akceptacji) by³y prawid³owe (rys. 9).

Karta AD (rys. 10) ma na celu monitorowanie na bie¿¹co przydatnoci systemu pomiarowego zaakceptowanego wczeniej do stosowania przy procesie wytwarzania. Osie karty to: numer kolejnej próbki pobranej z procesu wytwa-rzania na osi odciêtych oraz na osi rzêdnych wzglêdna ró¿nica pomiêdzy wartociami rednich obliczonych z wy-ników uzyskanych przez dwóch operatorów na podstawie dokonanych przez nich pomiarów czêci w ramach i-tej próbki (ró¿nica rednich z dwóch serii pomiarów i-tej próbki). Ró¿nica ta jest monitorowan¹ statystyk¹ dla karty AD punkty nanoszone na kartê to ró¿nice DiffAp1,2 obliczo-ne dla kolejnych próbek:

DiffAp1,2 = xiAP1 xiAP2 , gdzie:

xiAP1 rednia z pomiarów i-tej próbki (próbka sk³ada siê z piêciu kolejnych czêci pobranych z procesu wytwarza-nia) wykonanych przez operatora pierwszego Ap1 (Ap to zastosowany przez autora skrót z jêzyka angielskiego: Appraiser oceniaj¹cy) w ramach pomiarów do karty ste-rowania procesem wytwarzania dane przepisane do ar-kusza danych dla metody bie¿¹cej oceny przydatnoci sys-temu pomiarowego z arkusza karty kontrolnej Shewharta, xiAP2 rednia z pomiarów i-tej próbki wykonanych przez operatora drugiego Ap2, dokonuj¹cego powtórzenia pomia-rów dla tej próbki.

Ró¿nica DiffAp1,2 pomiêdzy operatorami uzyskana z ich po-miarów na tej samej próbce zawiera informacjê o ca³kowitej zmiennoci wynikaj¹cej z stosowanego wp³ywu przyrz¹du pomiarowego i wp³ywów operatorów. Ró¿nica ta (DiffAp1,2) to zmienna losowa, któr¹ mo¿na zapisaæ nastêpuj¹co: Z : (xiAP1 xiAP2) = Z : (DiffAp1,2) i charakteryzuj¹ca siê rozk³a-dem normalnym (w miarê up³ywu czasu zmienna ta zmierza do nieskoñczonoci, a w rozk³adzie ujawniaj¹ siê skutki przypadkowych czynników pochodz¹cych z ró¿nych róde³ w otoczeniu) o parametrach N(µ,sDiff). Operatorzy, oznacze-ni jako Ap1 i Ap2, dokonuj¹ pomiarów na tych samych, n-elementowych próbkach pobieranych z procesu wytarzania w ramach statystycznej oceny jego stabilnoci (do kart She-wharta). Oznacza to, ¿e teoretyczny rozk³ad zmiennej loso-wej DiffAp1,2 dla obu operatorów jest taki sam i wynosi: Rys. 8. Schemat blokowy algorytmu

metody o charakterze on-line

(4) (3) .

Ró¿nica miêdzy operatorami, obliczona ze rednich z prób-ki teoretycznie wynosi zero wartoæ oczeprób-kiwana wynosi zero (poniewa¿ teoretycznie d¹¿ymy do sytuacji idealnej, w której obaj operatorzy mierz¹ próbki dok³adnie i tak samo, a wiêc ich wyniki nie ró¿ni¹ siê od siebie) wartoæ oczekiwana: E(Z) = E(DiffAp1,2) = 0.

Granice kontrolne dla karty AD wyznaczaj¹ granice prze-dzia³u ufnoci ró¿nic ze rednich operatorów i wynosz¹:

gdzie:

DLKDiff dolna linia kontrolna na karcie ró¿nic,

GLKDiff górna linia kontrolna na karcie ró¿nic,

LCDiff linia centralna na karcie ró¿nic,

Diffi i-ta ró¿nica pomiêdzy rednimi operatorów,

N liczba ró¿nic DiffAp1,2.

Karta AD pozwala oszacowaæ zmiennoæ pomiêdzy opera-torami poprzez wskazanie ró¿nic w uzyskanych przez nich wynikach pomiarów na tych samych próbkach.

W warunkach stabilnych, a wiêc w sytuacji, gdy system pomiarowy jest akceptowalny, rozrzut nanoszonych na kartê AD punktów powinien byæ symetryczny, przypad-kowy po obu stronach linii centralnej LCDiff (wartoci

oczekiwanej) równej zero (zero, poniewa¿ teoretycznie d¹-¿ymy do sytuacji idealnej, w której obaj operatorzy mierz¹ próbki dok³adnie i tak samo) i w granicach kontrolnych. Punkt poza granicami kontrolnymi na karcie AD stanowi podstawê do przypuszczenia, ¿e system pomiarowy uleg³ rozregulowaniu. W taki sposób karta mo¿e wykrywaæ rozregulowania w procesie pomiarowym. Inny obraz rozregulowania procesu, którego interpretacja powin-na zainicjowaæ dzia³ania powin-naprawcze, mo¿e stanowiæ uk³ad kilku kolejnych punktów po jednej ze stron linii centralnej

(5)

Rys. 9. Schemat analizy graficznej w metodzie o charakterze on-line

na karcie ró¿nic, co mo¿na odczytaæ jako stosowanie sta³e-go b³êdu w metodzie pomiarowej przez jednesta³e-go z operato-rów (dwóch operatooperato-rów w niedopuszczalnie ró¿ny sposób stosuje tê sam¹ metodê pomiarow¹).

Drug¹ proponowan¹ kart¹ kontroln¹ dla bie¿¹cej oceny systemu pomiarowego jest karta wskanika %R&R. Prowa-dzenie jej, wraz z kart¹ AD, umo¿liwia monitorowanie zdolnoci systemu pomiarowego, a wiêc jego krótkookreso-wej przydatnoci. Na osi rzêdnych karty znajduj¹ siê procen-towe wartoci monitorowanego wskanika, a na osi odciê-tych indeksy, bêd¹ce numerami kolejnych próbek te same co w przypadku karty AD. Monitorowana statystyka (punkty nanoszone) na karcie to procentowe ujêcie wskanika przy-datnoci systemu pomiarowego %R&R (rys. 11).

Analizê systemu pomiarowego metodami ARM czy ANOVA zaleca siê przeprowadzaæ dla co najmniej 5 elementów (przy dwóch oceniaj¹cych) [12]. W przypadku metody o charakterze on-line odpowiada to pobraniu jednej próbki (zak³adaj¹c, ¿e próbki s¹ 5-elementowe).

Ka¿dy kolejny punkt na karcie %R&R-chart stanowi procen-tow¹ wartoæ wskanika R&R obliczon¹ na podstawie ostat-nio pobranych czêci z procesu wytwarzania, a wiêc informa-cja o stanie jakociowym sto-sowanego systemu pomiaro-wego jest odwie¿ana przy ka¿dej kolejnej pobranej próbce.

Linie kontrolne, bêd¹ce liniami decyzyjnymi, w przypadku kar-ty %R&R przecinaj¹ o rzêd-nych w punktach o sta³ych war-tociach równych 0, 10 i 30%, dziel¹c kartê na trzy obszary oceny systemu pomiarowego: akceptowalny dla punktów

z przedzia³u: 0 10%, warunkowo akceptowalny: 10 30%,

nieakceptowany: powy¿ej 30%.

Do oszacowania wartoci wskanika R&R w metodzie o charakterze on-line wykorzystano za³o¿enia metody roz-stêpów (znanej równie¿ jako metoda krótka). Metoda o charakterze on-line stanowi jej nowe zastosowanie do obliczeñ rozstêpów z pomiarów operatorów dla ka¿dej czêci wykorzystuje siê istniej¹ce dane. Nowa metoda dostosowa³a podejcie reprezentowane w metodzie roz-stêpów do dynamicznych warunków produkcji brak koniecznoci oznaczania kolejnych próbek i poszcze-gólnych czêci przy zachowaniu ich identyfikacji i nie-zale¿noci wyników pomiarów (odpowiednio przygo-towane pole odk³adcze) to elementy, które wyró¿niaj¹ nowe podejcie.

Wartoæ wskanika R&R w metodzie o charakterze on-line obliczana jest nastêpuj¹co:

(6) gdzie:

Ri redni rozstêp w ramach i-tej

próbki,

d2 sta³a Hartleya.

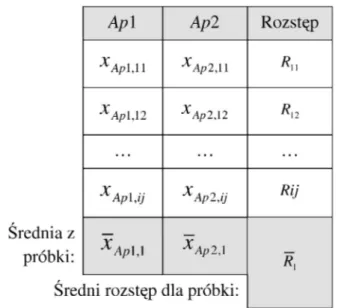

Oznaczenia w tabeli 1:

xAp1,ij wartoæ pomiaru j-tej

czê-ci i-tej próbki uzyskana przez operatora Ap1,

xAp2,ij wartoæ pomiaru j-tej

czê-ci i-tej próbki uzyskana przez operatora Ap2,

xAp1,1 rednia z pomiarów dla

próbki nr 1, uzyskana przez ope-ratora Ap1,

xAp2,1 rednia z pomiarów dla

próbki nr 1, uzyskana przez ope-ratora Ap2,

Rys. 11. Przyk³ad karty %R&R do monitorowania przydatnoci (zdolnoci krótkookresowej) systemu pomiarowego

Rys. 10. Przyk³ad karty AD do monitorowania ró¿nic pomiêdzy operatorami

,

R11 rozstêp dla czêci nr 1 próbki nr 1, uzyskany z

wyni-ków operatorów Ap1 i Ap2 (rozstêp z xAp1,11 i xAp2,11),

R1 rednia z rozstêpów w ramach próbki nr 1:

(7) gdzie:

Ri redni rozstêp w ramach i-tej próbki.

Tak obliczone R&R nale¿y porównaæ do RF. RFto wartoæ odniesienia obliczona w oparciu o dane pobrane do badania systemu pomiarowego metod¹ o charakterze on-line. Warto-ci¹ RF mo¿e byæ tolerancja T lub zmiennoæ ca³kowita TVstdev

(przy za³o¿eniu znanej zmiennoci procesu wytwarzania). Ocena %R&R pozwoli oszacowaæ krótkoterminow¹ (chwi-low¹) zdolnoæ procesu pomiarowego i oceniæ metodê po-miarow¹ (jakociowy stan systemu pomiarowego). Porów-nanie otrzymanego wyniku do oceny, jak¹ system pomiaro-wy uzyska³ przy jego pe³nym badaniu, na podstawie którego zosta³ dopuszczony do stosowania (np. metod¹ ARM lub ANOVA), pozwoli otrzymaæ informacjê, czy i jak zmieni³ siê jego stan jakociowy.

5. Podsumowanie

Wskazano, ¿e mo¿liwe i uzasadnione jest wykorzystanie ist-niej¹cych danych z procedur sterowania procesem wytwa-rzania do oceny wybranych w³aciwoci stosowanego syste-mu pomiarowego oraz mo¿liwe jest monitorowanie procesu pomiarowego podczas procesu wytwarzania, a wiêc na bie-¿¹co. Opracowano za³o¿enia teoretyczne i zaproponowano praktyczne rozwi¹zanie w postaci metody oceny przydatno-ci systemu pomiarowego, w³¹czonej w pêtlê sterowania procesem wytwarzania i wykorzystuj¹cej istniej¹ce dane (dane pobierane z procesu wytwarzania do statystycznego sterowania nim).

Podsumowuj¹c podjête rozwa¿ania, do najwa¿niejszych zalet opracowanej metody zaliczyæ mo¿na:

mo¿liwoæ uzyskiwania bie¿¹cej informacji o stanie ja-kociowym stosowanego systemu pomiarowego,

mo¿liwoæ monitorowania precyzji systemu pomiaro-wego bezporednio na stanowisku roboczym operato-rów i podczas ich codziennej pracy brak koniecznoci zatrzymywania procesu wytwarzania lub zostawania po godzinach, by oceniæ przydatnoæ systemu,

graficzna prezentacja stanu jakociowego systemu po-miarowego (poprzez kartê %R&R-chart),

ograniczenie czasu, miejsca potrzebnego dla badanych czêci, czynnoci organizacyjnych i liczby niezbêdnych pomiarów do oceny stanu jakociowego systemu rowego (przez zast¹pienie redniej z powtórzeñ pomia-rów redni¹ z próbki),

brak koniecznoci oznaczania próbek (przed pobraniem ka¿dej kolejnej próbki, próbka poprzednia jest odstawia-na do procesu wytwarzania) i sk³adaj¹cych siê odstawia-na nie czêci pobrane z procesu wytwarzania (odpowiednia or-ganizacja pola odk³ad czego celem identyfikacji poje-dynczych wyników),

poprzez AD-chart graficzne (³atwe do zauwa¿enia i in-terpretacji) przedstawienie ró¿nic w stosowanych przez operatorów metodach pomiaru,

mo¿liwoæ aktywnej kontroli okresów pomiêdzy kolej-nymi wzorcowniami przyrz¹dów,

mo¿liwoæ wykluczania lub potwierdzania na bie¿¹co wp³ywu operatorów na obraz zmiennoci procesu wy-twarzania (przez odpowiednie porównanie wykresu AD z obrazem karty kontrolnej Shewharta),

mo¿liwoæ prowadzenia aktywnej oceny powtarzalnoci w sytuacji, gdy w systemie pomiarowym wystêpuje tyl-ko jeden operator/oceniaj¹cy.

Metoda bie¿¹cej oceny przydatnoci systemu pomiarowego w procesie wytwarzania nie rozdziela powtarzalnoci i od-twarzalnoci (ze wzglêdu na brak powtórzeñ pomiarów przez tego samego operatora). Jednak¿e celem jej opracowa-nia by³a mo¿liwoæ uzyskaopracowa-nia bie¿¹cej oceny przydatnoci systemu pomiarowego przy minimalnym nak³adzie prac przy-gotowawczych i w taki sposób, by stosowanie metody nie wi¹za³o siê ze znacz¹c¹ ingerencj¹ w proces wytwarzania i pracê operatorów. Ponadto, metoda mia³a charakteryzowaæ siê ³atwoci¹ stosowania i interpretacji wyników, co osi¹gniêto. W drugiej czêci artyku³u niniejszego utorzy zaprezentuj¹ opracowan¹ dla zaproponowanych rozwi¹zañ implementa-cjê komputerow¹ (aplikacja przy u¿yciu Microsoft Excel 2007 oraz Visual Basic). Powsta³e oprogramowanie nazwa-no IRRA (ang. Instanteous %R&R Analysis) Krótkotermi-nowa Analiza %R&R. Opisane zostan¹ tak¿e badania wery-fikacyjne metody o charakterze on-line, które prowadzono w dwóch przedsiêbiorstwach produkcyjnych w okresie od lipca 2009 roku do marca roku 2010.

Praca naukowa finansowana by³a ze rodków Ministerstwa Nauki i Szkolnictwa Wy¿szego na naukê w roku 2009 jako projekt badawczy w³asny nr KBN-22-1405/B/T02/2009/36. Literatura:

[1] Diering M., Paj¹k E.: Sterowanie jakoci¹ systemu pomiarowego, [w:] XI Konferencja Komputerowo Zintegrowane Zarz¹dzanie, red. R. Knosala, Oficyna Wydawnicza Polskiego Towarzystwa Zarz¹dzania Produkcj¹, Opole 2008, s. 222-229.

Tab. 1. Schemat obliczania wskanika R&R dla metody on-line

,

[2] Diering M., Paj¹k E.: Analiza systemów pomiarowych w praktyce przedsiêbiorstw produkcyjnych, Zeszyty Naukowe Wydzia³u Budowy Maszyn i Zarz¹dzania Politechniki Poznañskiej, seria: Budowa Maszyn i Zarz¹dzanie Produkcj¹, Nr 10, Wydawnictwo Poli-techniki Poznañskiej, Poznañ 2009, s. 5-13.

[3] Dietrich E., Schulze A.: Metody statystyczne w kwali-fikacji rodków pomiarowych i procesów produkcyj-nych, Notika System, Warszawa 2000.

[4] Funk W., Dammann V., Donnevert G.: Quality Assu-rance in Analytical Chemistry. Second, Completely Revised and Enlarged Edition, Wiley-VCH Verlag GmbH & Co. KGaA, Germany, Wienheim 2007. [5] Guide to the Expression of Uncertainty in

Mesure-ment, ISO, Genewa 1993.

[6] Hague P.: Badania marketingowe. Planowanie, meto-dologia i ocena wyników, Helion, Gliwice 2006. [7] Hamrol A.: Zarz¹dzanie jakoci¹ z przyk³adami,

PWN, Warszawa 2008.

[8] Hamrol A., Kujawiñska A.: Nowa metoda analizy kart kontrolnych procesu, PAN, Komisja Budowy Maszyn Oddzia³ w Poznaniu, Archiwum Technologii Ma-szyn i Automatyzacji, vol. 26 nr 2, 2006, str. 149-158. [9] Hamrol A., Mantura W.: Zarz¹dzanie jakoci¹, PWN,

Warszawa 1999.

[10] ISO 5725-1:2002, Dok³adnoæ (poprawnoæ i precyzja) metod pomiarowych i wyników pomiarów, Czêæ 1: Ogólne zasady i definicje.

[11] Juran J. M., Godfrey A.B.: Jurans Quality Handbook, McGraw-Hill, 2000.

[12] Measurement Systems Analysis, 3rd ed., Reference manual, AIAG-Work Group, Daimler Chrysler poration, Ford Motor Company, General Motors Cor-poration, 2002.

[13] Pajzderski P.: Dobór i nadzorowanie wyposa¿enia do pomiarów i monitorowania w procesach wytwarza-nia. Praca doktorska, WBMiZ Politechniki Poznañ-skiej, Poznañ 2001, materia³y niepublikowane. [14] PN-EN ISO 9001:2001, Systemy zarz¹dzania

jako-ci¹. Wymagania.

[15] PN-ISO 10012-1:2003, Wymagania dotycz¹ce zapew-nienia jakoci wyposa¿enia pomiarowego, Arkusz 1 System potwierdzania metrologicznego wyposa¿enia pomiarowego.

[16] QS-9000, Quality System Requirements QS-9000. [17] Rewilak J.: Metoda doboru rodków pomiarowych

w Statystycznym Sterowaniu Procesem. Praca doktor-ska, Politechnika Krakowdoktor-ska, Kraków 2001, materia-³y niepublikowane.

[18] Sierzputowski A.: Niepewnoæ metod pomiarowych, Gdañska Fundacja Wody, Gdañsk 2004.

[19] Specyfikacja techniczna ISO/TS 16949:2002, Systemy zarz¹dzania jakoci¹ szczegó³owe wymagania do sto-sowania ISO 9001:2000 w przemyle motoryzacyjnym w produkcji seryjnej oraz w produkcji czêci zamiennych. [20] StatSoft Polska Sp. z o.o.: Statystyka w laboratorium,

materia³y kursowe, Kraków 2006.

[21] StatSoft Polska Sp. z o.o.: Analiza przemys³owych systemów pomiarowych MSA, materia³y kursowe, Kraków 2007.

[22] Sydenham P. H. (red. orygina³u), Podrêcznik metrolo-gii, red. J. Dudkiewicz, WK£, Warszawa 1988. [23] Verband der Automobilindustrie VDA Band 5:

Prüfprozesseignung, VDA, Frankfurt 2003.

[24] VIM: International Vocabulary of Basic and General Terms in Metrology, (Miêdzynarodowy s³ownik podsta-wowych i ogólnych terminów metrologii), Wydanie 2, ISO 1993, Wydanie polskie: G³ówny Urz¹d Miar, Warszawa 1996. RUNNING EVALUATION THE USEFULNESS OF MEASURING SYSTEMS DURING MANUFACTU-RING PROCESS. PART I: METHODOLOGY

Abstract:

A paper is a discussion about necessity for measurement sys-tems analysis (MSA) during manufacturing process. MSA methods allow to increase the quality of gathered data; the bet-ter the quality of data the bigger the benefit from its usage, with decreased expense of its gaining.

After many conversations with experts and authorities from quality management field and after questionnaire ad hoc rese-arch there has drawn up a new attitude to MSA which can be characterized by taking the measurements directly from the work position and during the production process. Authors pre-sent a new method with on-line character. There is also an intention to subject the research results to the readers conside-ration. In that method, first worker, being at the same time ope-rator of the measurement equipment, carry out the in sequence measurements of a given feature immediately on their work-places in the course of daily work (like it is done for SPC con-trol charts), for instance at the end of his shift, and lay the parts aside in assign place. Next operator, for example during se-cond shift, repeats measurements on the same sample of parts and put them back into the manufacturing process. That chan-ge will help in eliminating a part of the observed chanchan-geability characteristic for the analysis in its so far type, which is laden with the impact of changing environmental conditions during the assessment. Proposed the way of data collection limits number of repeats values of first set measurements are from these taken for SPC (usage existing data). Authors proposed two new charts for current control Average Difference chart (AD-chart) to monitor differences between operators and %R&R index chart (%R&R-chart) to monitor in on-line way (current) quality level of measurement system. It is important to lead those charts concurrently (simultaneously) to may make correct decisions about measurement system quality condition and acceptance it.

Dr hab. in¿. Edward PAJ¥K, prof. nadzw. Mgr in¿. Magdalena DIERING

Zak³ad Zarz¹dzania Produkcj¹ Instytut Technologii Mechanicznej Wydzia³ Budowy Maszyn i Zarz¹dzania Politechnika Poznañska ul. Piotrowo 3 60-965 Poznañ tel. 61 665 27 40 fax 61 665 22 00 edward.pajak@put.poznan.pl magdalena.diering@put.poznan.pl