1. Wprowadzenie

Upowszechnienie siê w ostatnich kilkudziesiêciu latach podejcia do planowania prezentowanego przez znaczne grono amerykañskich teoretyków organizacji i zarz¹dza-nia, w którym wyranie wyodrêbnia siê plany pojedyncze oraz plany trwale obowi¹zuj¹ce, wyeksponowa³o znacze-nie projektu. Definicja zaproponowana przez Amerykañ-ski Instytut Zarz¹dzania Projektami mówi, ¿e projekt jest to tymczasowe przedsiêwziêcie, maj¹ce na celu stworze-nie unikalnego produktu lub us³ugi [2]. Dodatkowo, przedsiêwziêcie to musi charakteryzowaæ siê nastêpuj¹-cymi cechami:

jednokrotnoæ, czyli realizacja przedsiêwziêcia po raz pierwszy,

celowoæ, czyli wynik okrelonej strategii,

odrêbnoæ, czyli brak powi¹zañ z normaln¹, rutynow¹ dzia³alnoci¹ firmy,

ograniczonoæ, czyli istnienie ograniczenia czasowego realizacji przedsiêwziêcia,

odrêbnoæ strukturalna, czyli wydzielenie realizacji przedsiêwziêcia, jako osobnej struktury w firmie. Wszystkie powy¿sze warunki s¹ bardzo istotne, w szcze-gólnoci w sytuacji, w której mamy do czynienia z projek-tami realizowanymi na zasadzie kontraktów, gdzie wyj¹t-kowo wa¿ne jest dotrzymywanie terminów oraz zgodnoæ osi¹gniêtego celu z za³o¿eniami projektu. Proces realizacji ka¿dego projektu jest procesem wielow¹tkowym, anga¿u-j¹cym ró¿ne zasoby, wymagaanga¿u-j¹cym od realizatorów ró¿no-rodnych umiejêtnoci oraz wp³ywaj¹cym swoim efektem na ró¿ne sfery dzia³ania przedsiêbiorstwa.

W dobie globalizacji wszelkich form biznesu, sukces ryn-kowy firmy jest bardzo czêsto uzale¿niony od umiejêtnoci precyzyjnego zarz¹dzania projektami, realizowanymi na zlecenie indywidualnych i niepowtarzalnych klientów. Jak nigdy dot¹d, konkurencja rynkowa zmusza podmioty go-spodarcze do osi¹gniêcia maksymalnej efektywnoci w za-kresie czasu realizacji projektów, wykorzystywanych zaso-bów i kosztów. Coraz czêciej sprawne zarz¹dzanie projekta-mi staje siê kluczem do uzyskania przewagi konkurencyjnej na rynku oraz zapewnienia o ostatecznej satysfakcji klienta. Projekty s¹ koniecznym elementem rozwoju wiêkszoci wspó³czesnych organizacji. Wspó³czesne warunki dyna-micznego, konkurencyjnego rynku powoduj¹, ¿e wiêk-szoæ organizacji zmuszona jest podejmowaæ ró¿ne projek-ty, napotykaj¹c równie czêsto na powa¿ne problemy z ich realizacj¹.

Znaczenie projektów w pracy dynamicznych organizacji i koniecznoæ stosowania szczególnych metod zarz¹dza-nia akcentuje siê wspó³czenie pojêciem zarz¹dzanie przez projekty. Oznacza to zupe³nie nowe podejcie, po-legaj¹ce na stosowaniu metod typowych do zarz¹dzania projektami równie¿ w organizacjach o przewadze dzia³añ operacyjnych.

2. Zarz¹dzanie projektami

Zarz¹dzanie projektami to dyscyplina integruj¹ca ca³oæ zagadnieñ zwi¹zanych z realizacj¹ projektów. Zarz¹dzanie projektami polega na wykorzystywaniu do dzia³añ projek-towych wiedzy, umiejêtnoci, narzêdzi i technik w celu osi¹gniêcia lub przekroczenia oczekiwañ oraz potrzeb g³ównych udzia³owców projektu.

Zarz¹dzanie projektami to stosunkowo m³oda dziedzina wiedzy, jednak pojêcie projektu jest znane ju¿ od bardzo dawna. Dzia³alnoæ nosz¹ca cechy projektów prowadzona by³a od pocz¹tku cywilizacji. Z braku wiedzy o stosowa-nych sposobach zarz¹dzania tymi pierwotnymi, choæ wca-le niebanalnymi, projektami nie mo¿na wskazaæ jedno-mylnie pocz¹tku rozwoju tej dziedziny. Umownie przy-jêto, ¿e pierwszym projektem, zarz¹dzanym zgodnie ze wspó³czesnym pojêciem zarz¹dzania projektami, by³a budowa kolei transkontynentalnej w USA oko³o 1870 r. (por. [2, 14]). Na prze³omie XIX i XX wieku Frederick Taylor, badaj¹c i optymalizuj¹c wydajnoæ pracowników, doszed³ do wniosku, ¿e ka¿d¹ pracê mo¿na podzieliæ na mniejsze elementy, a najmniejszym z nich jest pojedynczy ruch. W tym samym okresie (prze³om XIX i XX w.) Henry Gantt opracowa³ sposób graficznej prezentacji wielu ró¿-nych dzia³añ, wykonywaró¿-nych w ró¿nym czasie i sk³adaj¹-cych siê na z³o¿one przedsiêwziêcie projekt. W okresie II wojny wiatowej skutecznie zastosowano metody mate-matyczne do optymalizacji (metoda SIMPLEX) z³o¿o-nych systemów i projektów militarz³o¿o-nych oraz cywilz³o¿o-nych. Metody te zosta³y po wojnie powszechnie stosowane w wielu zagadnieniach, stanowi¹c podstawê nowej dzie-dziny badañ operacyjnych. W 1958 roku opracowano w USA dwie wa¿ne metody sieciowego planowania pro-jektów [1, 2, 8]:

metoda cie¿ki krytycznej CPM (ang. Critical Path Method), stosowana do harmonogramowania projektów o zdeterminowanym czasie realizacji zadañ sk³adowych (DuPont Inc.),

metoda PERT (ang. Program Evaluation and Review Technique), stosowana do harmonogramowania pro-jektów z uwzglêdnieniem losowoci czasu realizacji zadañ sk³adowych, stosowana pocz¹tkowo do projek-tów badawczo-rozwojowych w sektorze militarnym, m.in.: projekt rakiet balistycznych POLARIS (Lockheed Corporation).

Metody CPM i PERT zosta³y nastêpnie rozwiniête i opra-cowano ogólniejsze modele planowania projektów metoda-mi sieciowymetoda-mi, na przyk³ad metodê GERT (ang. Graphical Evaluation and Review Technique).

W 1969 roku powsta³ w USA Project Management Institu-te (PMI), organizacja zrzeszaj¹ca profesjonalistów z za-kresu zarz¹dzania projektami. Jednym z celów PMI jest promowanie, doskonalenie i certyfikacja adeptów nowej profesji kierownika projektów [2].

Iwona £APUÑKA, Ryszard KNOSALA

Wiele organizacji (NASA, IBM, RAND Corporation, Bell Labs, DoD) zarz¹dza³o du¿ymi i z³o¿o-nymi projektami, stosuj¹c i rozwi-jaj¹c ró¿ne metody (por. [12, 14, 15]). Uogólnienie tych dowiad-czeñ pozwoli³o wypracowaæ meto-dykê postêpowania zalecanego zw³aszcza dla du¿ych projektów. Praktyka wspó³czesnych organiza-cji pokazuje, ¿e samo wyodrêbnia-nie projektów w systemie planowa-nia, zw³aszcza w sytuacji silnego ich powi¹zania z kosztami i efekta-mi, nie zapewnia oczekiwanej efek-tywnoci dzia³añ, nie pozwala rów-nie¿ na nale¿yt¹ kontrolê realizacji wszystkich faz projektu. Koniecz-nym sta³o siê zatem wyodrêbnienie odpowiednich zasad i procedur umo¿liwiaj¹cych zarz¹dzanie pro-jektami, istot¹ którego jest uchwy-cenie ca³oci niezbêdnych dzia³añ koncepcyjnych, planistycznych, wykonawczych oraz kontrolnych i zorganizowanie ich w jeden pro-ces przebiegaj¹cy w odpowiednich dla konkretnych warunków ramach organizacyjnych.

Zarz¹dzanie projektami polega na zastosowaniu wiedzy, dowiad-czeñ, narzêdzi, metod oraz tech-nik w dzia³aniach projektowych, w celu osi¹gniêcia lub

przewy¿sze-nia potrzeb i oczekiwañ zleceniodawców [2, 9]. Wi¹¿e siê to z koniecznoci¹ godzenia ze sob¹ wielu parametrów, jak np.: czas, koszty oraz jakoæ,

potrzeby i oczekiwania zleceniodawcy projektu, cele projektu.

Przedstawione na rysunku 1. parametry s¹ obecnie po-wszechnie uznawane jako podstawa zarz¹dzania projekta-mi. Podczas ca³ociowej realizacji projektu wszystkie ob-szary i procesy obecne w zarz¹dzaniu projektami powinny siê przenikaæ i wzajemnie na siebie oddzia³ywaæ. Nie nale-¿y rozpatrywaæ poszczególnych parametrów oddzielnie i interpretowaæ ich optymalnych rozwi¹zañ jako rozwi¹za-nia optymalne dla realizacji ca³ociowej projektu. Zada-niem realizatorów projektu, a zw³aszcza osoby nadzoruj¹-cej jego przebieg, jest wypracowanie takiej kombinacji tych parametrów, aby zapewniæ najwiêksz¹ efektywnoæ dzia³ania. Nie jest to wcale proste zadanie, zw³aszcza w re-alizacji du¿ych, d³ugoterminowych projektów techniczno organizacyjnych. Wiêkszoæ parametrów jest od siebie wzajemnie zale¿na. Szczególnie powi¹zane s¹: czas, koszt oraz jakoæ. Zmiana jednego z tych elementów wp³ywa na pozosta³e dwa. I tak, np.: wyd³u¿enie czasu trwania projek-tu mo¿e spowodowaæ zwiêkszenie kosztów, zwiêkszenie kosztów nie zawsze prowadzi do poprawy jakoci, ani do terminowego wykonania kontraktu, natomiast przyspiesze-nie realizacji zaowocowaæ mo¿e pogorszeprzyspiesze-niem jakoci.

Parametry czasowe, kosztowe i jakociowe s¹ wyj¹tkowo istotne z punktu widzenia planowania i sterowania przebie-giem projektu, jak te¿ kontroli nad nim. Zmienne te pe³ni¹ okrelone funkcje [1]:

orientacyjn¹ wskazuj¹ mo¿liwe kierunki dzia³añ reali-zatorom projektu,

selekcyjn¹ pozwalaj¹ na wybór najbardziej optymal-nych rozwi¹zañ,

koordynacyjn¹ umo¿liwiaj¹ dekompozycjê celu g³ów-nego na cele cz¹stkowe, co pozwala na koordynacjê poszczególnych kroków w realizacji projektu,

kontroln¹ osi¹gniêcie lub nie pewnych wartoci pozwa-la zorientowaæ siê o stadium zaawansowania projektu. W uproszczeniu zarz¹dzanie projektem jest rozumiane jako proces planowania organizacji oraz zarz¹dzania zadaniami i zasobami w celu osi¹gniêcia zdefiniowanego celu, zwykle w ramach ograniczeñ czasu lub kosztu.

3. Identyfikacja grupy projektów do celów badawczych Klasyfikacjê projektów mo¿na prowadziæ ze wzglêdu na ró¿ne kryteria. Najbardziej powszechne s¹ jednak dwa ro-dzaje klasyfikacji:

wynikaj¹ca z natury pracy zwi¹zanej z realizacj¹ pro-jektu,

wynikaj¹ca z natury samego projektu.

W celu zapewnienia sukcesu projektu, ró¿ne sposoby reali-zacji projektu po³¹czone z ró¿nymi typami produktów wy-magaj¹ zró¿nicowanego zarz¹dzania. Rozró¿nienie typów realizacji projektu wynika z podzia³u pracy na umys³ow¹ (wykorzystuj¹c¹ intelekt) oraz wykorzystuj¹c¹ szeroko ro-zumian¹ si³ê (fizyczn¹ lub mechaniczn¹). Natomiast roz-ró¿nienie produktów wynika z ich podzia³u na materialne (realne, namacalne) i niematerialne. W wyniku powi¹zania dwóch rodzajów produktów z dwoma sposobami ich reali-zacji mo¿emy uzyskaæ cztery odmienne typy projektów. S¹ to mianowicie [15]:

projekty o klasycznej konstrukcji, projekty operacyjne przedsiêbiorstw, projekty rozwijaj¹ce produkt, projekty badawcze i rozwojowe.

Inna, dwuwymiarowa klasyfikacja projektów, powsta³a w wyniku konfrontacji zaawansowania technologicznego, zwi¹zanego z realizacj¹ projektu i zakresu zarz¹dzania pro-jektem. Dla celów praktycznych dwie skale dyskretne prze-kszta³cono w cztery poziomy zaawansowania technicznego i w trzy poziomy definiuj¹ce zakres zarz¹dzania projektem. Matrycê tej klasyfikacji przedstawia rysunek 2.

Analizuj¹c powy¿sz¹ klasyfikacjê literaturow¹ projektów, wyodrêbniono klasê projektów, dla której bêd¹ prowadzo-ne eksperymentalprowadzo-ne badania dotycz¹ce ich wielokryterial-nej optymalizacji. Z uwagi na to, i¿ praca realizowana jest dla produkcji jednostkowej i ma³oseryjnej w przedsiêbior-stwach produkcyjnych redniej wielkoci, badania zawê¿o-no dla projektów wykorzystuj¹cych tzw. si³ê fizyczn¹ lub mechaniczn¹ oraz tych, których wytworem jest produkt materialny. Dodatkowo, ze wzglêdu na charakter optymali-zacji wielokryterialnej i problemy zwi¹zane z istniej¹cymi, czêsto sprzecznymi funkcjami celu w trakcie ca³ociowej realizacji przedsiêwziêæ, skupiono siê na projektach typo-wych lub najczêciej typotypo-wych (Low-, Medium-Tech) oraz projektach o du¿ej z³o¿onoci.

Przedmiotem rozwa¿añ jest system produkcyjny typu job-shop (system gniazdowy) dla rodowiska wieloprojektowe-go. W systemie tym, dla ka¿dego zadania jest dane przypo-rz¹dkowanie maszyn operacjom oraz wymagana kolejnoæ operacji w zadaniu. W ujêciu projektowym dane bêdzie na-tomiast przyporz¹dkowanie maszyn (stanowiska produk-cyjne M) czynnociom (C) oraz wymagana kolejnoæ czyn-noci w projekcie (P).

Zgodnie z nazewnictwem stosowanym w metodykach za-rz¹dzania projektami, czynnoci¹ okrela siê wykonywanie danej pracy na maszynie. Porz¹dek prac wykonywanych na poszczególnych maszynach jest okrelony przez ogranicze-nia technologiczne.

Ka¿da czynnoæ ma okrelony czas wykonania tc. W czasie tym, zawiera siê czas potrzebny do przygotowania stanowi-ska do wykonania danej czynnoci, jak równie¿ przywróce-nia go do stanu poprzedniego, tzw. czas przygotowawczo-zakoñczeniowy tpz oraz czas transportu miêdzystanowisko-wego. Ponadto, przyjêto nastêpuj¹ce za³o¿enia, które s¹ powszechnie przyjmowane:

ka¿dy projekt Pk mo¿e byæ realizowany za pomoc¹ wielu zasobów Mj,

znana jest intensywnoæ ri(j) wykorzystania zasobu j

przez czynnoæ Ci,

znany jest czas tij realizacji ka¿dej czynnoci Ci przez j-ty zasób,

czas transportu miêdzystanowiskowego oraz czas przy-gotowawczo-zakoñczeniowy jest wliczany w tij ka¿dej czynnoci,

kolejnoæ realizacji projektów Pk w systemie produkcyj-nym jest dowolna i bêdzie rozpatrywana w dalszej czê-ci pracy jako problem szeregowania projektów typu gniazdowego,

ograniczenia technologiczne s¹ z góry znane i niezmienne, czynnoci jednego projektu Pk nie mog¹ byæ wykonywane

równolegle,

ograniczenia kolejnocio-we dla poszczególnych czynnoci Ci w projektach Pk wynikaj¹ z opracowa-nej technologii i nie mog¹ ulec zmianie,

na danej maszynie nie mo¿na wykonywaæ dwóch operacji równolegle, ka¿da praca musi byæ

wy-konana do koñca,

czasy wykonywania czyn-noci s¹ niezale¿ne od har-monogramu,

dopuszczalne jest oczeki-wanie wyrobów na zwol-nienie maszyny,

mog¹ wyst¹piæ okresy, w których maszyny s¹ nie-obci¹¿one.

4. Zak³ócenia w przebiegu realizacji projektów

Uwzglêdnienie zak³óceñ w trakcie modyfikacji planu reali-zacji projektu wymaga zidentyfikowania istotnych jego pa-rametrów.

Zak³ócenie definiowane jest jako naruszenie ustalonego porz¹dku, biegu spraw, dezorganizacja. Termin pochodzi od czasownika zak³ócaæ powodowaæ zak³ócenia, prze-szkadzaæ w pracy, funkcjonowaniu czego. Zak³óceniem procesu realizacji projektu okrelono wyst¹pienie prze-szkody w fazie wykonawczej projektu, dezaktualizuj¹cej jego plan pierwotny.

Ka¿de zak³ócenie umiejscowione jest zarówno w prze-strzeni, jak i w czasie. Dlatego zak³ócenie okrelone jest przez dwa zdarzenia: wyst¹pienie zak³ócenia oraz elimina-cjê zak³ócenia (rys. 3). Obydwa zdarzenia mog¹ mieæ wp³yw na przebieg realizacji projektu (por. [4]).

Klasyfikacjê zak³óceñ Zk:

Zk Î {Zk1, Zk2, , Zkz, , ZkZ}, (1) gdzie:

Zkz z-ty typ zak³ócenia,

z numer zak³ócenia (zgodny z ich klasyfikacj¹),

Z liczba wszystkich, mo¿liwych do wyst¹pienia zak³óceñ, wraz z wp³ywem na sk³adowe planu g³ównego przedsta-wiono w tabeli 1.

Momenty tw i te to odpowiednio: chwila wyst¹pienia zda-rzenia dezaktualizuj¹cego i chwila eliminacji tego¿ zdarze-nia, za ró¿nica te tw to ca³kowity czas trwania zak³ócenia. W celu jednoznacznej identyfikacji zdarzenia zwi¹zanego z zak³óceniem zaproponowano opis zdarzenia przez nastê-puj¹ce parametry (por. [4]):

Zd = (z, iz, pz, jz, tz, ctz, kz, dpn, dph, dpz, dpk ), (2) gdzie:

z numer zak³ócenia,

iz numer zadania, którego dotyczy zak³ócenie, pz numer projektu, którego dotyczy zak³ócenie, jz numer stanowiska, na którym wyst¹pi³o zak³ócenie, tz chwila wyst¹pienia z-tego zak³ócenia,

ctz przewidywany czas trwania z-tego zak³ócenia, kz przewidywany koszt wyst¹pienia z-tego zak³ócenia, ma-j¹cy odzwierciedlenie w planie kosztów dla p-tego projektu,

dpn informacja o równoczesnej dezaktualizacji planu na-k³adów (zmienna logiczna),

dph informacja o równoczesnej dezaktualizacji harmono-gramu (zmienna logiczna),

dpz informacja o równoczesnej dezaktualizacji planu za-sobów (zmienna logiczna),

dpk informacja o równoczesnej dezaktualizacji planu kosztów (zmienna logiczna).

Parametr z umo¿liwia rozró¿nienie zak³óceñ wystêpuj¹-cych w systemie wytwórczym, parametry i oraz j pozwalaj¹ na lokalizacjê zak³ócenia w systemie. Mo¿liwe s¹ nastêpu-j¹ce kombinacje wartoci tych parametrów:

(iz <> 0) Ù (pz <> 0) Ù (jz <> 0) oznacza, ¿e zak³ócenie dotyczy wykonywanego zadania w projekcie,

(iz <> 0) Ù (pz <> 0) Ù (jz = 0) oznacza zak³ócenie zwi¹zane z projektem,

(iz = 0) Ù (pz = 0) Ù (jz <> 0) oznacza zak³ócenie zwi¹-zane ze stanowiskiem.

Przyk³adowy zapis sekwencji parametrów mo¿e przedsta-wiaæ siê nastêpuj¹co:

Zd1 = (1, 0, 0, 5, 60, 30, 0, false, true, true, false)

i oznacza zatrzymanie w 60. jednostce czasu maszyny M5 (w tym wszystkich zadañ wykonywanych na M5 w ramach wszystkich projektów realizowanych w systemie) w wyni-ku pojawienia siê zak³ócenia Zk1. Przewidywany czas usu-niêcia zak³ócenia wynosi 30 jednostek czasu. Nie przewi-dziano ¿adnych dodatkowych kosztów, maj¹cych bezpo-rednie prze³o¿enie na plany kosztowe projektów realizowanych w systemie. Okrelono wp³yw zak³ócenia na dezaktualizacjê harmonogramu i planu zasobów. Plany nak³adów i kosztów poszczególnych projektów nie powin-ny ulec zmianom.

Opracowana metoda planowania realizacji projektu w mo-mencie wyst¹pienia zak³ócenia okrela zasady postêpowa-nia podczas reagowapostêpowa-nia na zak³ócepostêpowa-nia przebiegu produkcji. Proces reagowania na zak³ócenia mo¿e byæ (por. [5]): kierowany zdarzeniami (ang. event-driven

reschedu-ling), np. bezporednio po wyst¹pieniu zak³ócenia, przeprowadzany okresowo, w nieregularnych odstêpach

czasu, np. po przekroczeniu wartoci okrelonych para-metrów charakteryzuj¹cych przebieg produkcji (ang. performance based rescheduling),

przeprowadzany okresowo, w regularnych odstêpach czasu, np. w kolejnych okresach sterowania (ang. perio-dic rescheduling).

Proponowana metoda odzwierciedla postêpowanie osób odpowiedzialnych za realizacjê projektu w chwili wyst¹-pienia zak³ócenia, bezporednio po jego identyfikacji w systemie (ang. event-driven rescheduling). Umo¿liwia jednoczenie wariantowanie dopuszczalnych planów reali-zacji projektu po odnotowaniu zdarzenia dezaktualizuj¹ce-go, co wspomaga podejmowanie decyzji na etapie plano-wania sieciowego (rys. 4).

Pierwotny plan realizacji projektu jest stosowany do chwili wyst¹-pienia zak³ócenia. Po wyst¹pieniu zdarzenia dezaktualizuj¹cego w systemie produkcyjnym, wzorzec planu ulega modyfikacjom i jest adaptowany do zaistnia³ej sytu-acji w systemie produkcyjnym. Na poziomie planowania siecio-wego do dotychczasosiecio-wego planu realizacji projektu wprowadzane s¹ zmiany umo¿liwiaj¹ce jego dalsz¹ realizacjê, tak aby osi¹gn¹æ sformu³owane cele projektu. Zgodnie z proponowan¹ me-tod¹, podjêcie w³aciwej reakcji na dowolne zdarzenie dezaktu-alizuj¹ce realizowany harmono-gram wymaga podjêcia szeregu dzia³añ, do których nale¿¹:

identyfikacja zdarzenia i ana-liza stanu systemu produkcyj-nego w chwili wyst¹pienia za-k³ócenia,

wyznaczenie zbioru mo¿li-wych wariantów planu reali-zacji projektu,

wstêpna selekcja dopuszczal-nych wariantów planu reali-zacji projektu,

ocena koñcowa wybranych wariantów,

wybór wariantu planu dalszej realizacji projektu.

5. Klasyfikacja zak³óceñ wy-stêpuj¹cych w fazie realiza-cji projektu

W pracy [12] rozró¿niono dwie grupy zak³óceñ: zak³ócenia zwi¹-zane z systemem produkcyjnym oraz zak³ócenia zwi¹zane z oto-czeniem. Przyjêcie jedynie takiej klasyfikacji nie mo¿e stanowiæ podstawy do wyznaczania odpo-wiednich reakcji na skutek poja-wienia siê zak³ócenia w procesie realizacji projektu. Z punktu wi-dzenia osoby koordynuj¹cej wy-konawstwo projektu istotny jest skutek, jaki spowodowa³o wy-st¹pienie danego zak³ócenia w procesie, a nie samo zak³ó-cenie. I tak, np. wyd³u¿enie czasu wykonania ka¿dej nie-krytycznej czynnoci bez skutków ubocznych dla realizacji projektu w wyznaczonym terminie jest mo¿liwe jedynie do granicy zapasu czasu przewidzianego dla danej czynnoci. Natomiast przekroczenie tej granicy lub niedotrzymanie terminów wykonania czynnoci krytycznych spowoduje

Rys. 4. Schemat sterowania przebiegiem produkcji w warunkach zak³óceñ (por. [4]) Tab. 1. Wp³yw zak³óceñ na dezaktualizacjê sk³adowych planu realizacji projektu

z pewnoci¹ deregulacjê harmonogramu, a tak¿e mo¿li-woæ dezaktualizacji planu zasobów, powoduj¹c przy tym naruszenie planu nak³adów i kosztów.

Wydzielono grupê mo¿liwych zak³óceñ ze wzglêdu na sku-tek ich wyst¹pienia i okrelono, których sk³adowych planu realizacji projektu bezporednio dotycz¹ (rys. 5, tab. 1).

Celowoæ takiej klasyfikacji wi¹¿e siê z relacjami pomiê-dzy planowaniem poszczególnych podprocesów. Ponowna konstrukcja planu czasowego jest nierozerwalnie zwi¹zana z kolejn¹ analiz¹ bud¿etu, a naruszenie planu zasobów po-woduje dalsze konsekwencje: analizê szacowanego czasu realizacji oraz kosztorysu (por. rys. 6).

Proponowany system komputerowy (opisany w publikacji [10]) wspomagaj¹cy planowanie realizacji projektu w mo-mencie wyst¹pienia zak³ócenia wymaga opracowania baz danych, wykorzystywanych g³ównie jako bazy know-how, w których zostan¹ zawarte informacje dotycz¹ce: planu nak³adów, planu zasobów, planu kosztów oraz har-monogramu. Przedstawiony na rysunku 7. model obiekt-zwi¹zek odzwierciedla powi¹zania zak³óceñ z innymi pola-mi w systepola-mie i jest fragmentaryczn¹ reprezentacj¹ bazoda-now¹ zachodz¹cych miêdzy obiektami relacji.

6. Weryfikacja przyjêtych za³o¿eñ na przyk³adzie tech-nicznego przygotowania produkcji obrabiarki zada-niowej

Obrabiarka zadaniowa przeznaczona jest do wiercenia g³ê-bokich otworów smarowych w wa³ach korbowych. Projekt realizacji obrabiarki zaplanowano na okres ok. 10 miesiêcy. W okresie tym, zosta³a wykonana pe³na doku-mentacja konstrukcyjna obrabiarki. Opracowano dokumentacjê mecha-niczn¹, elektryczn¹, hydrauliczn¹ i pneumatyczn¹. Wykonane specy-fikacje pozwoli³y na kompletacjê elementów handlowych. Obrabiar-ka zosta³a w ca³oci wykonana i zmontowana w fabryce obrabiarek w po³udniowej Polsce, a nastêpnie poddana testom i próbom obróbko-wym. Wyniki prób pozwoli³y na wdro¿enie eksploatacyjne obra-biarki w siedzibie zamawiaj¹cego w celu realizacji przemys³owego programu produkcji za³o-¿onego asortymentu.

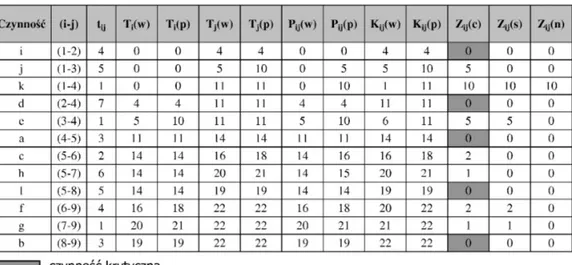

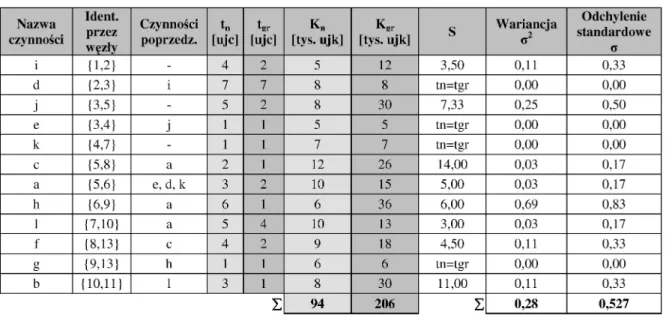

Mimo znajomoci technologii g³êbokiego wiercenia otwo-rów, proces budowy tego typu obrabiarki jest bardzo trudno skróciæ. Najpowa¿niejszymi przyczynami s¹ d³ugie terminy dostaw elementów handlowych oraz niejednokrotnie nierze-telna czasowo kooperacja. Najpowa¿niejszymi jednak problemami podczas realiza-cji wy¿ej wymienionego pro-jektu jest zadaniowoæ obra-biarki, a tym samym koniecz-noæ projektowania i budowy zespo³ów specjalnych. Opracowane za³o¿enia po-zwoli³y na przedstawienie w formie szkicu wstêpnej kon-figuracji obrabiarki do g³ê-bokiego wiercenia otworów, co przedstawia rysunek 8. Na szkicu zaznaczone zosta-³y g³ówne zespozosta-³y, z których obrabiarka zosta³a nastêpnie zbudowana i wdro¿ona w zak³adzie zamawiaj¹cego. Okrelona zosta³a lista grup czynnoci oraz ich zesta-wienie z odpowiednimi czasami trwania zaprezentowane w postaci tabeli 2.

6.1. Etapowa analiza grupy zadañ realizowanych przez Dzia³ Planowania Produkcji

W celu dok³adnego zobrazowania zasady dzia³ania opraco-wanej metody w aspekcie analizy czasowo-kosztowej wy-korzystano grupê zadañ (tab. 3) wykonywanych przez Dzia³ Planowania Produkcji (DPP). Poprzez zawê¿enie struktury zadañ w technicznym przygotowaniu produkcji wyrobu do 12-stu czynnoci realizowanych przez DPP, Rys. 5. Klasyfikacja zak³óceñ procesu realizacji projektu ze wzglêdu

na skutek ich wyst¹pienia

Rys. 6. Relacje zachodz¹ce pomiêdzy planowaniem podprocesów w projekcie techniczno-organizacyjnym (por. [2])

Oznaczenia do rysunku 8: 1. Korpus g³ówny 2. Uchwyty mocuj¹ce 3. Jednostki obróbkowe 4. Wierniki-studzienki 5. Wyposa¿enie narzêdziowe 6. Uk³ad ch³odzenia i odwiórowania:

a) g³ówny zbiornik oleju b) pompa niskiego cinienia c) zespó³ dok³adnej filtracji oleju d) zbiornik czystego oleju z ch³odnic¹ e) zespó³ pompowy wysokiego cinienia f) zespó³ wstêpnej filtracji oleju g) pojemniki na wióry

7. Uk³ad napêdu i sterowania pneumatycznego 8. Uk³ad napêdu i sterowania hydraulicznego 9. Uk³ad napêdu i sterowania elektrycznego 10. Zespó³ os³on

Rys. 7. Model obiekt-zwi¹zek

mo¿na krok po kroku w przejrzysty sposób pokazaæ ca³o-ciowy przyk³ad analizy czasowo-kosztowej realizowane-go zlecenia (tab. 4, 5).

Na rysunku 9. pokazano wynikow¹ sieæ czynnoci. Diagramy realizacji przed-siêwziêcia przedstawiono na rysunkach 10. oraz 11. Pierwszy wyznacza zakre-sy rozpoczêcia oraz za-koñczenia poszczególnych czynnoci. Drugi z kolei odzwierciedla w postaci wykresu Gantta sekwencjê czynnoci krytycznych, których poprawnie wy-znaczony przebieg deminuje tym samym ter-min zakoñczenia wszyst-kich prac projektowych, co stanowi istotê uzyska-nej cie¿ki krytyczuzyska-nej. W wyniku zastosowania algorytmu ewolucyjnego (modu³ MAE opisany w pracy [10]) uzyskano w efekcie koñcowym 6 dopuszczalnych wariantów realizacji przedsiêwziêcia. Otrzymane warianty ró¿ni¹ siê czasem realizacji <tgr, tn> oraz kosztem projektu <Kn, Kgr>.

W tabeli 6 oraz 7 zaprezentowano obliczenia dla wariantu 1. Pozosta³e warianty ró¿ni¹ siê miêdzy sob¹ poszczególnymi danymi, co po-zwala generowaæ odpowiednie harmonogramy realizacji projektu, uzyskuj¹c tym samym ró¿-ne terminy zakoñczenia projektu i odpowiada-j¹ce im ca³ociowe koszty realizacji.

Wykres krzywej kosztów zosta³ zaprezentowa-ny na rysunku 12. Obrazuje on przebieg zale¿-noci kosztu od czasu K=f(t) dla szeciu przed-stawionych powy¿ej alternatywnych warian-tów realizacji planu sieciowego technicznego przygotowania produkcji wyrobu w Dziale Pla-nowania Produkcji. Poszczególne warianty ró¿-ni¹ siê miêdzy sob¹ uzyskanymi terminami za-koñczenia projektu i ca³o-ciowymi kosztami jego realizacji.

Dwa skrajne warianty ze zbioru rozwi¹zañ do-puszczalnych wyznacza-ne s¹ dla nastêpuj¹cych charakterystyk: czas nor-malny czynnoci tn, przy którym koszty jej wyko-nania Kn s¹ najni¿sze oraz czas graniczny tgr, najkrótszy mo¿liwy ze wzglêdów technicznych i technologicznych czas wykonania czynnoci przy koszcie granicz-nym Kgr.

Tab. 5. Tablica harmonogramu realizacji zlecenia Tab. 3. Zestawienie czynnoci realizowanych przez DPP

Rys. 11. Diagram realizacji zlecenia (czynnoci krytyczne) Rys. 9. Wynikowa sieæ czynnoci

Rys. 12. Przebieg zale¿noci kosztu od czasu K=f(t) Tab. 6. Dane wejciowe wariant 1

6.2. Ca³ociowa analiza grupy zadañ technicznego przygotowania produkcji obrabiarki zadaniowej Analizê czasowo-kosztow¹ procesu technicznego przygo-towania produkcji obrabiarki zadaniowej przeprowadzono przy u¿yciu opracowanego narzêdzia informatycznego. Do arkusza wprowadzono 54 czynnoci technicznego przy-gotowania produkcji wyrobu (opisane w tabeli 2), które szczegó³owo zosta³y zdefiniowane na rysunku 13.

Ze wzglêdu na odró¿nienie zbioru czynnoci od zbioru zdarzeñ, dla czynnoci przyjêto oznaczenia alfabetyczne {A, , BB}, natomiast numeracja zdarzeñ opisana zosta³a zbiorem liczb naturalnych {1, , 61}.

Wskutek takiego zapisu uzyskano model sieci czynnoci przygotowania produkcji obrabiarki zadaniowej, zobrazo-wany rysunkiem 14. Widoczny poni¿ej graf acykliczny utworzono w reprezentacji AOA (ang. activity-on-arc), technik¹ sieciow¹ czynnoæ-³uk. Czynnoci oparto o ³uki (strza³ki), natomiast wêz³y s¹ odpowiednikami zdarzeñ (mo-mentów). Charakterystyczn¹ cech¹ tej reprezentacji jest ko-niecznoæ wprowadzania nowych czynnoci z zerowym cza-sem realizacji, tzw. czynnoci pozornych. Maj¹ one na celu odzwierciedlenie nastêpstwa techniczno-organizacyjnego oraz technologicznego pomiêdzy kolejnymi zadaniami.

W arkuszu wyjciowym z programu uzyskano identyfika-cjê czynnoci le¿¹cych na cie¿ce krytycznej oraz wskaza-ne zosta³y dwie cie¿ki krytyczwskaza-ne. Obliczenia wykonawskaza-ne zosta³y dla czasów i kosztów normalnych. Uzyskano po-nadto najwczeniejsze/najpóniejsze momenty rozpoczê-cia oraz zakoñczenia czynnoci, a tak¿e okrelony zosta³ zapas czasu dla ka¿dej z czynnoci w projekcie (rys. 15). W efekcie koñcowym przedsiêwziêcie mo¿na zrealizowaæ w

czasie normalnym 193 [ujc], przy koszcie normalnym 370 000 [ujk], z tego na koszt czynnoci krytycz-nych przypada 236 000 [ujk]. Jest to najd³u¿szy dopuszczalny czas, zdeterminowany przez cie¿kê krytyczn¹, w którym projekt musi byæ zrealizowany.

Podobnie jak w poprzednim przy-padku, w arkuszu wyjciowym z programu uzyskano identyfika-cjê czynnoci le¿¹cych na cie¿ce krytycznej oraz wskazane zosta³y cztery cie¿ki krytyczne. Oblicze-nia wykonane zosta³y dla czasów i kosztów granicznych. Uzyskano ponadto, najwczeniejsze/najpó-niejsze momenty rozpoczêcia oraz zakoñczenia czynnoci, a tak¿e okrelony zosta³ zapas czasu dla ka¿dej z czynnoci.

W efekcie koñcowym przedsiê-wziêcie mo¿na zrealizowaæ w cza-sie granicznym 152 [ujc], przy koszcie granicznym 716 000 [ujk], z tego na koszt czynnoci krytycz-nych przypada 459 000 [ujk]. Jest to najkrótszy mo¿liwy czas, zde-terminowany przez cie¿kê kry-tyczn¹, w którym projekt mo¿na zrealizowaæ.

7. Dyskusja wyników i podsu-mowanie

Dla ca³ociowej realizacji tech-nicznego przygotowania produkcji obrabiarki zadaniowej wygenerowane zosta³y dwa skrajne rozwi¹zania o nastêpuj¹cych charakterystykach:

czas normalny czynnoci tn, przy którym koszty jej wy-konania Kn s¹ najni¿sze;

czas graniczny tgr, najkrótszy mo¿liwy ze wzglêdów technicznych i technologicznych czas wykonania czyn-noci przy koszcie granicznym Kgr.

Oczywistym jest fakt, i¿ krzywa kosztów dla wszystkich alternatywnych rozwi¹zañ przedstawiaæ siê bêdzie w doæ podobny sposób jak na rysunku 12. (przebieg zale¿noci kosztu od czasu dla grupy zadañ realizowanych przez DPP). Krzywoliniowa postaæ jest cech¹ charakterystyczn¹ funkcji K=f(t).

Prostoliniowoæ wykresu zobrazowanego na rysunku 16. jest wynikiem przyjêcia do analizy punktów (tgr, Kgr) oraz (tn, Kn). Rys. 13. Arkusz czynnoci z okrelonymi czasami

Rys. 15. Arkusz wynikowy dla czasów i kosztów normalnych Rys. 14. Sieæ czynnoci przygotowania produkcji obrabiarki zadaniowej

Pozwoli to na proste (choæ obarczone b³êdem statystycz-nym) okrelenie wspó³czynnika a, którego wartoæ zale¿y od rodzaju i charakteru planowanego zlecenia.

Przy przebiegu krzywoliniowym funkcji kosztów ca³kowi-tych K=f(t), przyrost kosztów w odniesieniu do skracania czasu trwania czynnoci, czyli tzw. Gradient kosztu S, jest ró¿ny dla ró¿nych wartoci czasu t i wynosi:

(3) Przedstawione zale¿noci czasowo-kosztowe wykorzysty-wane s¹ w metodach bazuj¹cych na dwupunktowych mode-lach sieciowych. Krzyw¹ K=f(t) wyznacza siê wskutek analizy mo¿liwoci wykonania poszczególnych czynnoci w ró¿nych warunkach i przy u¿yciu ró¿nych rodków pro-dukcji, którym odpowiadaj¹ okrelone koszty i czasy. Prze-dzia³ zawarty miêdzy czasami tgr i tn okrela siê mianem przedzia³u optymalnego i w nim poszukuje siê równie¿ koñcowych rozwi¹zañ optymalnych.

W wyniku przeprowadzonych eksperymentów dotycz¹-cych wyznaczania alternatywnych planów realizacji pro-jektu w punktach za³amania krzywej kosztu uzyskano li-niowe zale¿noci czasu (t) oraz kosztu (K), zobrazowane na wykresie (rys. 16). Para zmiennych T i K, których iloczyn jest niemal¿e sta³¹ wartoci¹ dodatni¹, stanowi wzajemnie odwrotnie proporcjonalne wielkoci, co za tym idzie czas i koszt s¹ z pewnoci¹ w tym przypadku sprzecznymi kry-teriami optymalnoci planu.

Minimalizacja kosztów realizacji projektów techniczno-or-ganizacyjnych w programach sieciowych sprowadza siê do rozwi¹zania problemów dwojakiej natury:

wyznaczenia wszystkich punktów za³amania krzywej kosztów projektu oraz odpowiadaj¹cych im planów re-alizacji o minimalnym koszcie,

wyznaczenia planu realizacji o minimalnym koszcie dla zadanego terminu T zakoñczenia projektu (plan opty-malny z narzuconym czasem realizacji).

Krzywoliniowy przebieg funkcji kosztów ca³kowitych K=f(t) obrazuje jednak w dok³adniejszy sposób zale¿noci czasowo-kosztowe w programie sieciowym i pozwala decydentom na pe³n¹ analizê mo¿liwych do uzyskania

wariantów planu realizacji projektu w punktach za³amania krzywej kosztu.

W praktyce organizacyjnej zarówno koszt, jak i czas musz¹ byæ skutecznie minimalizowane przez realizatorów projektu ze wzglêdu na eko-nomikê i efektywnoæ dzia³añ przedsiêbior-stwa. Jak widaæ na za³¹czonym przyk³adzie jest to niema³¹ trudnoci¹, a nawet (obserwuj¹c do-wiadczenia zak³adów produkcyjnych) mo¿na by rzec niemo¿liwoci¹. Dla tak sformu³owa-nego problemu, jaki wykorzystany zosta³ w eksperymencie, pozostaje jedynie poszuki-wanie rozwi¹zañ optymalnych w sensie Pareto lub zadowolenie siê jednym z wyników uzyska-nych dla alternatywuzyska-nych planów realizacji pro-jektu w punktach za³amania krzywej kosztu. Decydent (kierownik/realizator projektu) doko-nuje przewa¿nie subiektywnej oceny poszcze-gólnych wariantów planu, ewentualnie zostaj¹ one poddane wielokryterialnej ocenie koñcowej (np. z wy-korzystaniem logiki rozmytej [3]) ze wzglêdu na inny do-bór kryteriów (por. [11]).

Podsumowuj¹c, nale¿y równie¿ dodaæ, ¿e dla mniej wyma-gaj¹cych decydentów wystarczaj¹cym mog¹ byæ plany o minimalnym koszcie z deterministycznym czasem reali-zacji, a tak¿e plany o minimalnym czasie realizacji projektu z kosztem najbli¿szym kosztowi narzuconemu.

Literatura:

[1] Adam E.E., Ebert R.J.: Productions and operations Management, Prentice Hall, New Jersey 2009. [2] A Guide to the Project Management Body of

Knowled-ge, Fourth Edition. PMI, USA 2008.

[3] Breiing A., Knosala R.: Bewerten technischer Syste-me, Springer-Verlag, Berlin 1997.

[4] Kalinowski K.: Sterowanie przebiegiem produkcji w warunkach zak³óceñ, wspomagane systemem eks-perckim, Praca doktorska, Politechnika l¹ska, Gli-wice 2002.

[5] Kalinowski K. Knosala R.: Rescheduling of Manufac-turing Systems with use of an Expert System. Proce-edings of the International Conference Naradie To-ols, S³owacja, Kocovce 2002.

[6] Kerzner H.: Zarz¹dzanie projektami. Studium przy-padków, One Press Helion, Warszawa 2005. [7] Knosala R., £apuñka I.: Implementacja baz know-how

w komputerowym systemie planowania realizacji pro-jektu, [w:] Przegl¹d zastosowañ informatyki, pod re-dakcj¹ J. K. Grabary, J. S. Nowaka i T. Lisa, Polskie Towarzystwo Informatyczne Oddzia³ Górnol¹ski, Katowice 2008.

[8] Krawczyk S.: Metody ilociowe w planowaniu (dzia-³alnoci przedsiêbiorstwa), Tom I, Wydawnictwo C.H. Beck, Warszawa 2001.

[9] Lock D.: Podstawy zarz¹dzania projektami, PWE, Warszawa 2009.

[10] £apuñka I., Knosala R.: System komputerowy wspo-magaj¹cy modyfikacjê planu realizacji projektu w wa-runkach zak³óceñ, [w:] Komputerowo Zintegrowane Rys. 16. Wykres krzywej kosztów K=f(t)

Zarz¹dzanie, pod redakcj¹ R. Knosali, Tom I, Oficyna Wydawnicza Polskiego Towarzystwa Zarz¹dzania Produkcj¹, Opole 2007.

[11] £apuñka I., Knosala R.: Wielokryterialna ocena wa-riantów planu realizacji projektu techniczno-organi-zacyjnego, Górnictwo Odkrywkowe nr 7-8/2006. [12] Shenhar A.J., Wideman R.M.: Toward a Fundamental

Differentiation between Project, PICMET, New Jer-sey 1997.

[13] Sauer J.: Knowledge-Based Systems Techniques and Applications in Scheduling, [w:] Knowledge-Based Systems Techniques and Applications, ed T. L. Leon-des, Academic Press, San Diego 1999.

[14] Stêpieñ P.: Wprowadzenie do zarz¹dzania projektami. Project Management. [on-line] SkutecznyProjekt.pl, Dostêpny w Internecie http://www.skutecznypro-jekt.pl/artykul.php?AID=67

[15] Trocki M., Grucza B., Ogonek K.: Zarz¹dzanie pro-jektami, PWE, Warszawa 2003.

THE NATURE OF DISRUPTIONS IN THE PROJECT MANAGEMENT

Abstract:

This paper discusses these issues and seeks to clarify the nature of disruptions in project management. The idea that small disruptions can cause serious consequences to the life of a major project, well beyond that which might be easily attributed to their direct impact, is well established. Projects are often performed under high levels of uncerta-inty related to such factors as resource availability, unpro-ven technology, team competence, and the commitment of upper management. Without any historical data or past experience, expert opinion and rough estimates might be the only way to quantify activity costs and durations in the initial planning stages. What results is an initial schedule designed to optimize some objective within the limits of uncertainty.

As the project unfolds, differences between planned and actual costs, activity durations, and resource requirements begin to emerge. When the deviations become noticeable, we say that the project schedule is disrupted. For small deviations, the initial schedule may still be followed with little or no need for adjustment. In more serious cases, the initial schedule may no longer be optimal with respect to the original objective, and may not even be feasible. The primary purpose of this paper is to provide a structural fra-mework for examining and resolving this type of problem. Our work falls in the growing field of disruption manage-ment which finds applications in the such diverse areas as transportation, ship building, and production planning, to name a few.

Moreover, this paper describes the various types of di-sruptions appearing on the stage of project execution. and develops a classification scheme. We go on to discuss the nature of disruptions that occur in large engineering pro-jects, and in particular present some of the issues that arise when change orders are the source of disruption and delay. Although there are some similarities between the original scheduling problem and the one that must be solved after a

disruption, the differences are significant. In the latter case, decisions need to be made in a more timely manner. There is usually a tradeoff between making good deci-sions and speeding up the recovery process to avoid fur-ther difficulties. In addition, fur-there may be new constraints and new commitments associated with activities under-way, especially with respect to future activities that were not anticipated when the original schedule was drawn up. In last part, the analysis of activity network in the projects at the time of disruption and difficult selection of the best of scheduling variant are shown. The network diagram presenting the production preparation process of special purpose machine for deep hole drilling with gundrills is analyzed as example.

Prof. dr hab. in¿. Ryszard KNOSALA Mgr in¿. Iwona £APUÑKA

Instytut Innowacyjnoci Procesów i Produktów Politechnika Opolska ul. Ozimska 75 45-370 Opole tel.: 77 423 40 44 i.lapunka@po.opole.pl r.knosala@po.opole.pl